针对 LED 箱体 “需轻量化、高刚性” 的需求,泽信新材料采用 MIM 技术生产 LED 箱体零部件,平衡结构强度与重量。公司选用强度铁基复合材料(铁粉与碳纤维粉末按 9:1 比例混合),经 MIM 工艺制成的箱体支架,密度 7.2g/cm³,较传统铸铁支架减重 30%,同时抗弯强度达 550MPa,满足 LED 箱体长期户外使用的结构稳定性要求。在结构设计上,泽信新材料通过 MIM 工艺实现支架一体化成型,集成安装孔、定位槽等功能结构,避免传统焊接工艺的应力集中问题,箱体组装时定位精度提升至 ±0.03mm,减少 LED 模组安装偏差导致的光衰问题。生产过程中,公司通过脱脂工艺精细控制零部件脱脂率(残留碳含量≤0.1%),烧结阶段采用分段升温(比较高烧结温度 1380℃),确保零部件致密度达 95% 以上,表面粗糙度 Ra≤1.6μm,无需后续打磨即可满足外观要求。该类 LED 箱体零部件已应用于户外显示屏项目,经测试在 - 30℃至 60℃环境下循环使用 500 次,无结构变形,完全符合户外恶劣环境使用标准,批量交付时每批次均附带性能检测报告,客户安装后反馈模组定位精细,长期使用未出现支架变形导致的显示偏差。异形复杂零部件的制造过程中,我们严格遵循质量管理体系,确保品质优异。厦门自行车变速器零部件代加工

为折叠屏手机生产的铰链零部件,泽信新材料通过 MIM 技术一体成型复杂铰链结构,表面粗糙度 Ra≤0.2μm,外观无瑕疵;尺寸精度控制在 ±0.008mm,铰链开合顺畅,折叠次数达 20 万次后,尺寸偏差≤0.01mm,仍可正常使用。公司通过外观与尺寸双重检测,外观采用视觉检测系统(检测精度 0.01mm),尺寸采用三坐标测量仪,确保零部件外观与尺寸同时达标,外观合格率达 99.7%,尺寸合格率达 99.9%,完全满足消费电子企业对产品细节的高要求,目前已为多家消费电子企业提供铰链、中框、支架等零部件,支持 5G、折叠屏等新兴产品,助力消费电子企业提升产品竞争力。惠州机械零部件技术指导针对异形复杂零部件的创新研发,我们不断突破技术瓶颈,带动行业前行。

异形复杂零部件的制造依赖多技术融合的“增减材一体化”工艺。增材制造(3D打印)是关键手段,其分层堆积特性可实现任意复杂结构直接成型,例如GE航空使用电子束熔化(EBM)技术打印燃油喷嘴,将零件数量从20个整合为1个,耐温性提升25%;五轴联动加工通过刀具空间姿态动态调整,可完成曲面、深腔等难加工部位的高精度切削,例如瑞士宝美公司五轴机床的加工精度达±0.002mm,满足航空叶片0.1mm级型面公差要求;特种加工技术如电火花加工(EDM)、激光选区熔化(SLM)则用于超硬材料或微细结构的制造,例如医疗骨科植入物的钛合金多孔结构需通过SLM技术实现孔径50-500μm的精细控制。装备层面,复合加工中心(如日本马扎克的INTEGREX系列)集成车、铣、磨、激光加工等多功能,使异形零部件加工效率提升3倍;在线检测系统(如雷尼绍的Revo测头)可实时反馈加工误差,将废品率从15%降至2%以下。

泽信新材料建立完善的零部件质量检测体系,严格执行国家与行业标准,确保产品质量可控。公司配备 30 余台精密检测设备,涵盖尺寸检测(三坐标测量仪、投影仪)、性能检测(万能材料试验机、冲击试验机)、微观检测(金相显微镜、硬度计)、环境检测(盐雾试验箱、高低温试验箱)四大类,实现零部件全维度检测。在检测流程上,原材料入厂需进行成分分析与粒度检测(粉末粒度分布 10-45μm);生产过程中,每 2 小时抽样检测零部件尺寸与密度,尺寸精度控制在 ±0.02mm,密度偏差≤0.1g/cm³;成品需进行 100% 外观检测(无毛刺、无裂纹)与 20% 性能抽样检测(抗拉强度、硬度、冲击韧性),性能合格率达 99.8% 以上。航空发动机中的异形叶片因曲面复杂,需通过电火花加工保证型面精度。

针对外观需求,提供抛光、喷砂、阳极氧化处理:抛光处理使零部件表面粗糙度 Ra≤0.2μm,适用于消费电子外观件;喷砂处理形成均匀哑光表面,适用于机械内部零件;阳极氧化(适用于铝合金零部件)可提供多种颜色(如黑色、银色),提升外观多样性。例如为户外用品生产的金属部件,泽信新材料先进行钝化处理,再喷涂氟碳涂层,盐雾试验可达 1500 小时,同时外观保持良好;为消费电子生产的中框零件,通过抛光 + 阳极氧化处理,表面粗糙度 Ra≤0.1μm,颜色均匀度偏差≤ΔE 1.0,完全符合外观要求。目前公司可根据客户需求,组合多种表面处理工艺,同时提供表面处理效果测试报告(如盐雾试验、耐磨测试、外观检测),确保零部件表面性能与外观达标,表面处理良率稳定在 99% 以上。锯条作为五金工具零部件,其锋利度决定切割效率。惠州机械零部件技术指导

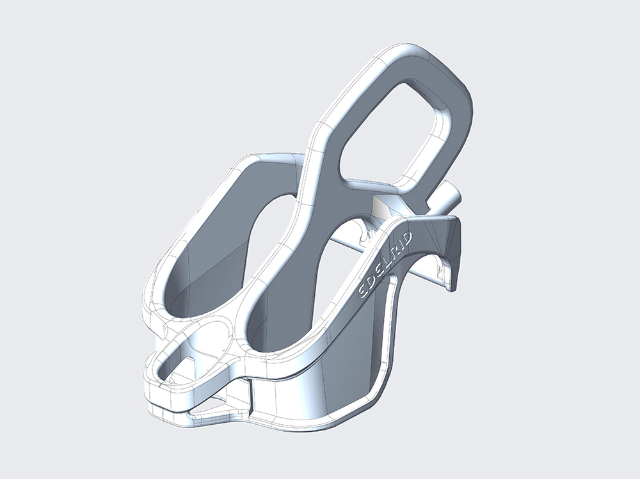

这款异形复杂零部件的轻量化设计,减轻了整体重量,提升了装备的灵活性。厦门自行车变速器零部件代加工

在机械零部件生产领域,泽信新材料通过 MIM 技术与精密检测体系,确保零部件精度与性能双达标。生产环节,公司采用德国进口混炼设备,将金属粉末与粘结剂按 9:1 比例充分混合,控制喂料粘度稳定在 5000-8000Pa・s,保障注射成型时物料流动均匀,避免零部件出现缺料、气泡等缺陷;脱脂阶段采用催化脱脂工艺,精确控制脱脂速率(1-2mm/h),防止零部件变形;烧结阶段采用真空烧结炉,真空度维持在 10⁻³Pa 以下,减少金属氧化,确保零部件致密度达 96% 以上。精度检测方面,泽信新材料配备 30 余台精密检测设备(如三坐标测量仪、金相显微镜),对零部件关键尺寸(如孔径、轴径、形位公差)进行 100% 检测,尺寸精度控制在 ±0.02mm,形位公差≤0.01mm,满足机械传动系统的高精度配合需求。针对齿轮箱生产的精密齿轮,公司通过 MIM 工艺制成的齿轮模数可达 0.5,齿面粗糙度 Ra≤0.8μm,传动噪音≤65dB,远超传统工艺产品;经负载测试,该齿轮在 1000r/min 转速下连续运行 5000 小时,齿面磨损量≤0.01mm,性能稳定可靠,批量交付时关键尺寸合格率达 100%,客户装配后反馈齿轮啮合顺畅,传动效率符合设计预期。厦门自行车变速器零部件代加工