紫外光源(365nm/395nm)通过激发材料表面荧光物质实现隐形缺陷检测。在PCB板阻焊层检测中,UV光可使微裂纹(≥10μm)产生明显荧光反应,检出率较白光提升70%。工业级紫外模组采用石英透镜与高纯度LED芯片,确保波长稳定性(±2nm)。安全防护设计包含自动关闭功能,当检测舱门开启时立即切断输出,符合IEC 62471光生物安全标准。在药品包装检测中,395nm紫外光可识别玻璃安瓿瓶表面残留药液,配合高速CMOS相机实现每分钟6000支的检测速度。

机器视觉光源是成像系统的重要组件,直接影响图像质量和检测精度。其重要功能是通过优化光照条件增强目标特征对比度,例如消除反光、减少阴影或突出表面纹理。光源的选择需考虑波长匹配(如金属检测常用短波长蓝光)、均匀性(避免成像灰度不均)及稳定性(防止温度漂移)。在高速检测场景中,还需光源具备高频响应能力(如LED的微秒级开关),以配合工业相机的曝光时间。合理的光源设计可减少后续图像处理算法的复杂度,降低误判率。光源方型无影高对比红光凸显橡胶毛边,检测效率较人工提升8倍。

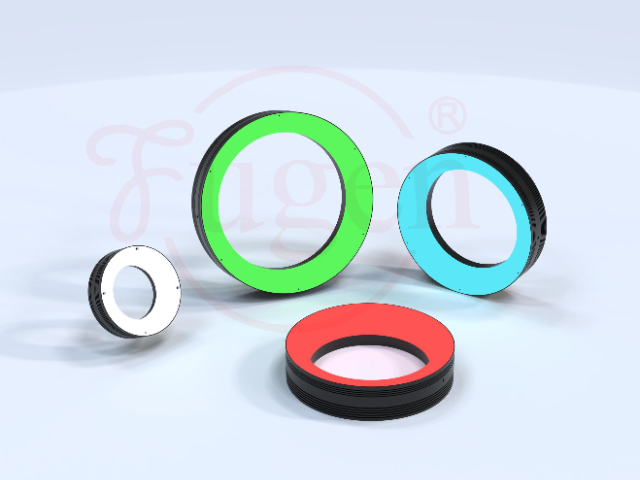

机器视觉光源主要分为环形光、条形光、背光、同轴光和点光源等类型。环形光适用于表面反光物体的检测,如金属零件,其多角度照明可减少阴影干扰;条形光常用于长条形工件的边缘检测;背光通过透射照明突出物体轮廓,适用于透明或半透明材料的尺寸测量。同轴光利用分光镜实现垂直照射,适合高反光表面(如镜面、玻璃)的缺陷检测。点光源则用于局部高精度检测,如微小电子元件。选择时需结合被测物体的材质、形状及检测需求,例如食品包装检测多采用漫射光源以减少镜面反射。

条形光源采用线性LED排列,通过调节安装角度(通常30°-60°)实现定向照明,特别适用于长条形工件或连续运动目标的表面检测。在液晶屏模组检测中,其狭长光斑可精细覆盖屏幕边缘,将划痕识别灵敏度提升至0.05mm级别。新型条形光源集成PWM调光技术,支持0-100%亮度无级调节,并通过智能散热设计(铝基板导热系数≥5W/m·K)确保在60℃环境温度下稳定工作。在食品包装检测线上,650nm红光版本可穿透透明薄膜,准确识别内部异物,检测速度达120米/分钟。此外,多段个体控制型号允许分区照明,有效降低能耗30%以上。侧向照明解决圆柱体阴阳面,表面检测合格率提升25%。

光源波长对成像的影响,光源波长是决定检测效果的关键参数。不同材料对光波的吸收和反射特性差异突出,例如红外光(850-940nm)可穿透某些塑料或涂层,用于内部结构检测;紫外光(365-405nm)能激发荧光物质,在药品包装或半导体检测中应用大多。可见光波段(400-700nm)适合常规颜色识别,而多光谱光源则通过切换波长实现复杂场景的兼容。在农业分选系统中,近红外光可区分水果成熟度。未来,可调波长光源的普及将推动机器视觉在更多细分领域的应用。卤素聚光灯配合散热设计,满足10米远距离焊缝检测。江苏光源线型同轴

智能光控适配0.5%-98%反射率表面,动态调节响应<0.1s。丽水条形光源AOI

随着智能制造对检测精度的需求升级,多光谱复合光源正在重塑工业视觉检测范式。这类光源通过集成可见光与特殊波段(如紫外365nm、红外940nm),可同步获取多维光学信息。在3C电子行业,紫外光源能激发荧光材料显影,精细定位PCB板微米级焊点缺陷;汽车制造中,红外光源可穿透黑色橡胶密封件,检测内部金属嵌件装配精度。前沿研发的智能调光系统搭载16通道个体控制模块,支持0-255级亮度实时调节,配合深度学习算法可自动优化照明方案。在新能源电池检测领域,偏振光源与高动态范围(HDR)成像技术结合,成功解决了金属极片表面眩光干扰问题,缺陷检出率提升至99.6%。值得关注的是,符合IEC62471光生物安全标准的新型LED阵列,在维持200,000小时使用寿命的同时,将能耗降低35%。行业数据显示,采用自适应多光谱光源的检测系统,可使整体检测效率提升28%,误判率下降至0.03%以下,为工业4.0时代提供可靠的光学解决方案。丽水条形光源AOI