脱脂和烧结是MIM工艺中技术难度比较高的环节,直接决定零件的密度、尺寸精度和力学性能。脱脂的目的是完全去除粘结剂,同时避免生坯开裂或变形。当前主流方法包括热脱脂(在惰性气体或真空环境中逐步升温至400-600℃,使粘结剂分解挥发)和溶剂脱脂(将生坯浸泡在三氯乙烯等有机溶剂中,溶解部分粘结剂后进行热脱脂)。热脱脂虽效率较低(需10-20小时),但适用性广;溶剂脱脂可缩短脱脂时间至2-5小时,但需处理有毒溶剂,且对粉末装载量(通常<60%)限制较大。烧结阶段则通过高温(通常为金属熔点的70%-90%)使粉末颗粒间发生扩散连接,实现致密化。例如,316L不锈钢的烧结温度为1350-1400℃,保温时间2-4小时,配合氢气气氛还原表面氧化层,可获得抗拉强度>520MPa、延伸率>30%的零件,性能接近锻造材料。某汽车零部件厂商通过优化烧结曲线,将变速箱同步器齿环的收缩率波动从±0.3%控制在±0.1%以内,满足了高精度传动要求。MIM技术缩短新产品开发周期,从设计到量产只需4-6周。梅州机械金属粉末注射公司

工业工具与装备对零部件的耐磨性、抗冲击性和制造成本敏感,MIM技术通过结构集成与规模化生产实现性能与成本的平衡。在电动工具中,MIM制造的冲击钻头夹持套将传统工艺需分步加工的六角孔、防滑纹和冷却槽整合为单一零件,夹持力达5000N,较冲压件提升40%,同时通过热处理使硬度达HRC55-60,寿命延长3倍。在液压阀体制造中,MIM不锈钢(316L)阀芯通过多级抽芯模具实现内流道直径0.5mm的精密成型,流量控制精度±1%,较机加工提升2倍,且单件成本降低60%。此外,MIM支持异种材料连接,如将硬质合金(WC-Co)刀头与钢制刀柄通过粉末包套成型,界面结合强度达300MPa,较焊接工艺提升50%,适用于切削速度200m/min的高速加工。在机器人领域,MIM制造的谐波减速器柔轮通过薄壁(厚度0.3mm)与齿形(模数0.2mm)的同步成型,传动精度达1弧分,较传统车削工艺提升1个数量级,同时使减速器体积缩小40%,满足协作机器人紧凑化需求。广东五金金属粉末注射加工金属粉末注射成型工艺,实现不锈钢材料高效循环利用。

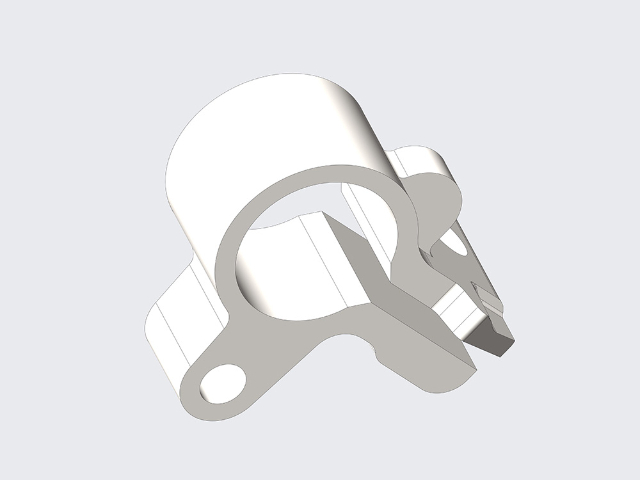

金属粉末注射成型(MetalInjectionMolding,MIM)是一种将现代塑料注射成型技术与传统粉末冶金工艺相结合的近净成形技术。其关键流程包括:将金属粉末(粒径通常为2-20微米)与热塑性粘结剂(如聚甲醛、蜡基混合物)按比例混合,制成均匀的喂料;通过注射成型机将喂料注入模具型腔,形成所需形状的“生坯”;随后经过脱脂(去除粘结剂)和烧结(高温致密化)两步后处理,终获得密度接近理论值(>98%)的金属零件。MIM技术的比较大优势在于能够高效制造复杂几何形状的零件,其设计自由度远高于传统压铸或机加工,例如可实现内部孔洞、薄壁结构(壁厚<0.5毫米)和微小特征(尺寸<0.1毫米)的一体化成型。此外,MIM的材料利用率高达95%以上,且单件成本随产量增加明显降低,尤其适合中小批量(年产量1万-100万件)的高精度零件生产,广泛应用于消费电子、医疗器械、汽车零部件等领域。

MIM技术在五金工具大批量制造中具有明显成本优势。以年产50万件的套筒扳手为例,MIM工艺的单件成本(含模具分摊)约为1.2美元,较传统锻造+机加工方案(单件成本2.5美元)降低52%,且生产周期从20天缩短至7天。模具寿命方面,质量钢模(如H13钢)在MIM工艺中可完成80万次以上注射,单次成本分摊低至0.0015美元/件。自动化生产线集成进一步降低成本,从粉末混合到烧结的全流程无人化操作使人工成本占比降至10%以下。对于复杂结构件(如带内六角孔的套筒),MIM的综合成本较CNC加工降低65%,成为高级工具品牌(如Snap-on、Wera)提升市场竞争力的关键技术。例如,某品牌通过MIM将12件分散的套筒组件整合为3件,装配效率提升4倍,单套工具成本下降40%。金属粉末注射成型可批量生产,适配大规模工业制造场景。

转轴金属粉末注射成型工艺流程主要包括喂料制备、注射成型、脱脂和烧结四个关键步骤。喂料制备是将金属粉末与粘结剂在一定的温度和压力下混合均匀,形成具有良好流动性和稳定性的喂料。这一步骤对喂料的质量要求极高,因为喂料的性能直接影响到后续注射成型的质量。注射成型是将制备好的喂料通过注射成型机注入到模具型腔中,在高压和高速的作用下,喂料充满模具型腔并冷却固化,形成转轴的生坯。注射成型过程中需要精确控制注射压力、温度、速度等参数,以确保生坯的质量和尺寸精度。脱脂是将生坯中的粘结剂去除的过程,通常采用热脱脂、溶剂脱脂或催化脱脂等方法。脱脂过程需要严格控制温度和时间,避免生坯出现变形、开裂等缺陷。烧结是将脱脂后的生坯在高温下进行加热处理,使金属粉末颗粒相互结合,形成致密的金属零件。烧结温度、时间和气氛等参数对转轴的性能有着重要影响,需要根据金属材料的特性进行优化。高纯度不锈钢粉末,为金属粉末注射成型奠定质优基础。茂名机械金属粉末注射

高质量不锈钢粉末,赋能金属粉末注射成型优异性能.梅州机械金属粉末注射公司

金属粉末注射加工在发展过程中面临着一些技术挑战。一方面,原材料成本较高,高性能的金属粉末和质量的粘结剂价格不菲,增加了产品的制造成本。另一方面,脱脂和烧结过程容易出现缺陷,如脱脂不完全会导致烧结时零件鼓泡、变形,烧结温度和时间控制不当会引起零件晶粒粗大、性能下降等问题。此外,模具的设计和制造难度较大,对于复杂形状的零件,模具的开发成本高、周期长。为应对这些挑战,科研人员不断研发新型的金属粉末和粘结剂,以降低成本并提高性能。优化脱脂和烧结工艺,通过精确控制工艺参数,减少缺陷的产生。同时,利用先进的计算机辅助设计和制造技术,提高模具的设计和制造水平,缩短开发周期。梅州机械金属粉末注射公司