- 品牌

- 明晟光普

- 型号

- *

成型工艺是决定钨坩埚密度均匀性与尺寸精度的环节,传统冷压成型存在密度偏差大(±3%)、复杂结构难以成型等问题。创新方向聚焦高精度与柔性化:一是数控等静压成型技术的智能化升级,配备实时压力反馈系统(精度 ±0.1MPa)与三维建模软件,通过有限元分析模拟不同区域的压力需求,针对直径 1000mm 以上的超大尺寸坩埚,采用分区加压设计(压力梯度 5-10MPa),使坯体密度偏差控制在 ±0.8% 以内,较传统工艺降低 70%;同时引入 AI 视觉检测系统,实时监控坯体外观缺陷(如裂纹、凹陷),检测准确率达 99%,避免后续烧结报废。采用微波烧结的钨坩埚,能耗降 40%,烧结时间从 24 小时缩短至 4 小时。北京哪里有钨坩埚供应商

半导体产业是钨坩埚重要的应用领域,其发展直接推动钨坩埚技术升级。20 世纪 60-80 年代,单晶硅制备采用直径 2-4 英寸晶圆,对应钨坩埚直径 50-100mm,要求纯度 99.9%、致密度 95%,主要用于拉晶过程中盛放硅熔体。20 世纪 80-2000 年,晶圆尺寸扩大至 6-8 英寸,坩埚直径提升至 200-300mm,对尺寸精度(公差 ±0.1mm)和表面光洁度(Ra≤0.4μm)要求提高,推动成型与加工技术优化,采用数控车床实现精密加工,满足均匀热场需求。2000-2010 年,12 英寸晶圆成为主流,坩埚直径达 450mm,需要解决大型坩埚的应力集中问题,通过有限元分析优化结构,采用热等静压烧结提升致密度至 99.5%,确保高温下结构稳定。北京哪里有钨坩埚供应商采用冷等静压成型的钨坩埚,密度偏差≤1%,内壁光滑,减少晶体生长缺陷。

钨坩埚生产的原料是高纯度钨粉,其性能直接决定终产品质量,因此需建立严格的选型标准。从纯度指标看,工业级钨坩埚需选用纯度≥99.95%的钨粉,半导体用坩埚则要求纯度≥99.99%,其中金属杂质(Fe、Ni、Cr、Mo等)含量需≤50ppm,非金属杂质(O、C、N)含量控制在O≤300ppm、C≤50ppm、N≤30ppm,避免杂质在高温下形成低熔点相导致坩埚开裂或污染物料。粒度与粒度分布是另一关键指标,通常选用平均粒径2-5μm的钨粉,粒度分布Span值((D90-D10)/D50)需≤1.2,确保成型时颗粒堆积均匀,减少烧结收缩差异;对于大型坩埚(直径≥600mm),可适当选用5-8μm粗粉,降低成型压力需求。此外,钨粉的形貌(球形度≥0.7)、松装密度(1.8-2.2g/cm³)、流动性(≤30s/50g)需满足成型工艺要求,松装密度过低易导致成型坯体密度不均,流动性差则会影响装粉效率。原料到货后需通过辉光放电质谱仪(GDMS)检测纯度、激光粒度仪分析粒度、扫描电子显微镜(SEM)观察形貌,确保符合选型标准,不合格原料严禁投入生产。

原料质量是决定钨坩埚性能的基础,其发展经历了从粗制钨粉到超高纯原料体系的演进。20 世纪 50 年代前,钨粉制备依赖还原法,纯度≤99.5%,杂质含量高(O≥1000ppm,C≥500ppm),导致坩埚高温性能差。20 世纪 60-80 年代,氢还原工艺优化,通过控制还原温度(800-900℃)与氢气流量,制备出纯度 99.95% 的钨粉,杂质含量降至 O≤300ppm,C≤50ppm,满足半导体基础需求。21 世纪以来,超高纯钨粉技术突破,采用电子束熔炼与区域熔炼相结合的方法,制备出纯度 99.999% 的钨粉,金属杂质(Fe、Ni、Cr 等)含量≤1ppm,非金属杂质(O、C、N)≤10ppm,满足第三代半导体碳化硅晶体生长需求。同时,原料形态优化,从传统不规则粉末发展为球形颗粒(球形度≥0.8)、纳米粉末(粒径 50-100nm),分别适配不同成型工艺:球形颗粒用于等静压成型,改善流动性;纳米粉末用于增材制造,提升致密度。钨坩埚在电子束熔炼中,作为承载容器,助力难熔金属提纯至 99.999%。

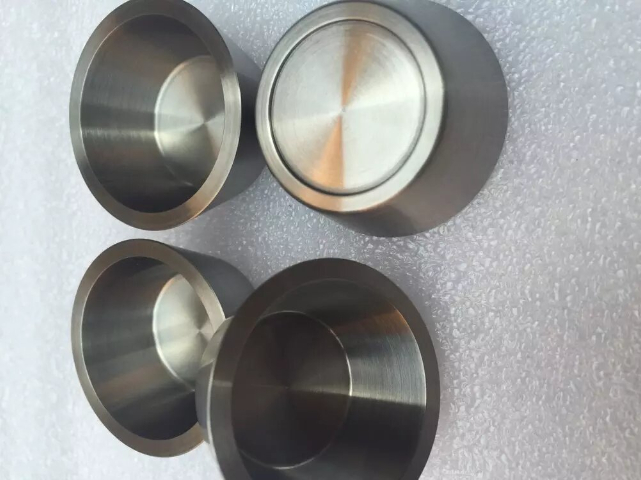

根据制备工艺与应用场景差异,钨坩埚形成了清晰的分类体系。按成型工艺可分为烧结钨坩埚与焊接钨坩埚:烧结型由钨粉经压制、烧结一体成型,无焊接缝隙,纯度达 99.95% 以上,致密度 98%-99%,适用于半导体、科研等对纯度要求严苛的场景;焊接型通过钨板材焊接制成,可灵活设计异形结构(如带法兰、导流槽),成本较低,多用于稀土熔炼、光伏硅锭制备。按应用场景可细分为:半导体用坩埚(直径 50-450mm,表面粗糙度 Ra≤0.02μm)、光伏用坩埚(直径 300-800mm,壁厚 5-10mm)、航空航天用坩埚(钨合金材质,异形结构)、稀土用坩埚(抗腐蚀涂层处理)。不同类别产品在纯度、尺寸、性能上各有侧重,形成覆盖多领域的产品矩阵。工业钨坩埚批量生产时,采用 AI 视觉检测,缺陷识别率达 99.9%。北京哪里有钨坩埚供应商

小型钨坩埚适配马弗炉,温度控制精度 ±1℃,提升实验数据可靠性。北京哪里有钨坩埚供应商

2010 年后,制造业对钨坩埚性能要求进一步提升:半导体 12 英寸晶圆制备需要直径 450mm、表面粗糙度 Ra≤0.02μm 的高精度坩埚;第三代半导体碳化硅晶体生长要求坩埚承受 2200℃以上超高温,且抗熔体腐蚀性能提升 50%;航空航天领域需要薄壁(壁厚 3-5mm)、复杂结构(带导流槽、冷却通道)的定制化产品。技术创新聚焦三大方向:材料上,开发钨基复合材料(如钨 - 碳化硅梯度复合材料),提升抗腐蚀性能;工艺上,引入放电等离子烧结(SPS)技术,在 1800℃、50MPa 条件下快速烧结,致密度达 99.5% 以上,生产效率提升 3 倍;结构设计上,采用有限元分析优化坩埚壁厚分布,减少热应力集中,抗热震循环次数从 50 次提升至 100 次。北京哪里有钨坩埚供应商

- 酒泉哪里有钨坩埚供货商 2025-12-23

- 梅州钨坩埚生产厂家 2025-12-19

- 福州钨坩埚生产 2025-12-17

- 景德镇钨坩埚厂家 2025-12-16

- 萍乡哪里有钨坩埚厂家直销 2025-12-15

- 广元钨坩埚供应 2025-12-15

- 金华哪里有钨坩埚供货商 2025-12-10

- 河源钨坩埚多少钱一公斤 2025-12-02

- 北京哪里有钨坩埚供应商 2025-12-01

- 安康哪里有钨坩埚供货商 2025-12-01

- 广东钨坩埚供应 2025-11-28

- 西宁哪里有钨坩埚制造厂家 2025-11-27