中清航科飞秒激光双光子聚合技术:在PDMS基板上直写三维微流道(最小宽度15μm),切割精度达±0.25μm,替代传统光刻工艺,开发成本降低80%。中清航科推出“切割即服务”(DaaS):客户按实际切割面积付费($0.35/英寸),包含设备/耗材/维护全包。初始投入降低90%,产能弹性伸缩±50%,适配订单波动。中清航科共聚焦激光测距系统实时监测切割深度(分辨率0.1μm),闭环控制切入量。将150μm晶圆切割深度误差压缩至±2μm,背面研磨时间减少40%。12英寸晶圆切割中清航科解决方案突破产能瓶颈,良率99.3%。南京12英寸半导体晶圆切割划片

面对全球半导体设备供应链的不确定性,中清航科构建了多元化的供应链体系。与国内200余家质优供应商建立长期合作关系,关键部件实现多源供应,同时在各地建立备件中心,储备充足的易损件与中心部件,确保设备维修与升级时的备件及时供应,缩短设备停机时间。晶圆切割设备的能耗成本在长期运行中占比较大,中清航科通过能效优化设计,使设备的单位能耗降低至0.5kWh/片(12英寸晶圆),较行业平均水平降低35%。采用智能休眠技术,设备闲置时自动进入低功耗模式,进一步节约能源消耗,为客户降低长期运营成本。苏州碳化硅晶圆切割宽度中清航科切割道检测仪实时反馈数据,动态调整切割参数。

针对晶圆切割过程中的静电防护问题,中清航科的设备采用全流程防静电设计。从晶圆上料的导电吸盘到切割区域的离子风扇,再到下料区的防静电输送轨道,形成完整的静电防护体系,将设备表面静电电压控制在50V以下,有效避免静电对敏感芯片造成的潜在损伤。中清航科的晶圆切割设备具备强大的数据分析能力,内置数据挖掘模块可对历史切割数据进行深度分析,识别影响切割质量的关键因素,如环境温度波动、晶圆批次差异等,并自动生成工艺优化建议。通过持续的数据积累与分析,帮助客户不断提升切割工艺水平,实现持续改进。

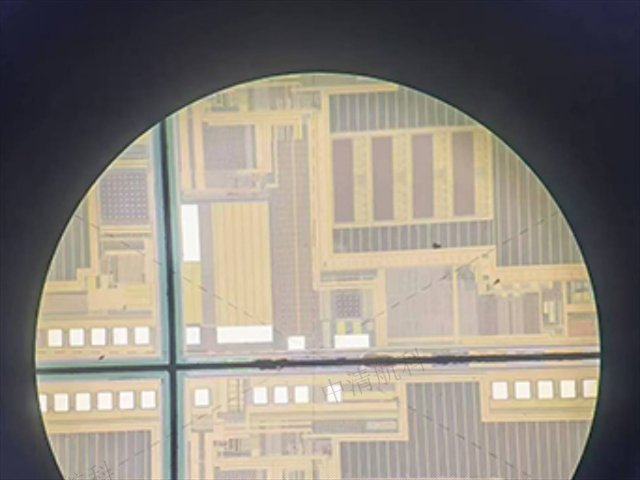

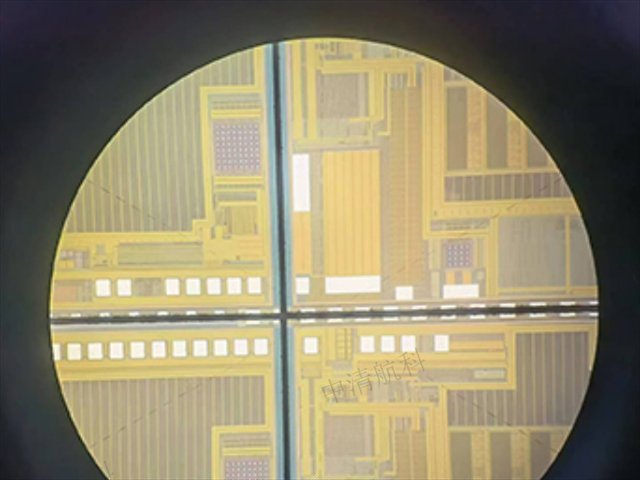

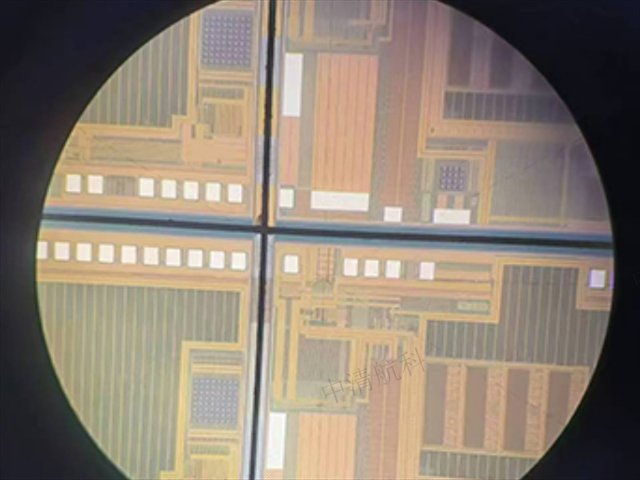

半导体晶圆的制造过程制造过程始于一个大型单晶硅的生产(晶锭),制造方法包括直拉法与区熔法,这两种方法都涉及从高纯度硅熔池中控制硅晶体的生长。一旦晶锭生产出来,就需要用精密金刚石锯将其切成薄片状晶圆。随后晶圆被抛光以达到镜面般的光滑,确保在后续制造工艺中表面无缺陷。接着,晶圆会经历一系列复杂的制造步骤,包括光刻、蚀刻和掺杂,这些步骤在晶圆表面上形成晶体管、电阻、电容和互连的复杂图案。这些图案在多个层上形成,每一层在电子器件中都有特定的功能。制造过程完成后,晶圆经过晶圆切割分离出单个芯片,芯片会被封装并测试,集成到电子器件和系统中。中清航科切割机节能模式降低功耗40%,年省电费超15万元。

在晶圆切割设备的自动化升级浪潮中,中清航科走在行业前列。其新推出的智能切割单元,可与前端光刻设备、后端封装设备实现无缝对接,通过SECS/GEM协议完成数据交互,实现半导体生产全流程的自动化闭环。该单元还具备自我诊断功能,能提前预警潜在故障,将非计划停机时间减少60%,为大规模生产提供坚实保障。对于小尺寸晶圆的切割,传统设备往往面临定位难、效率低的问题。中清航科专门设计了针对2-6英寸小晶圆的切割工作站,采用多工位旋转工作台,可同时处理8片小晶圆,切割效率较单工位设备提升4倍。配合特制的弹性吸盘,能有效避免小晶圆吸附时的损伤,特别适合MEMS传感器、射频芯片等小批量高精度产品的生产。切割粉尘回收模块中清航科集成,重金属污染减排90%以上。杭州碳化硅晶圆切割测试

中清航科等离子切割技术处理氮化镓晶圆,热影响区减少60%。南京12英寸半导体晶圆切割划片

为满足汽车电子追溯要求,中清航科在切割机集成区块链模块。每片晶圆生成单独工艺参数数字指纹(含切割速度、温度、振动数据),直通客户MES系统,实现零缺陷溯源。面向下一代功率器件,中清航科开发等离子体辅助切割(PAC)。利用微波激发氧等离子体软化切割区材料,同步机械分离,切割效率较传统方案提升5倍,成本降低60%。边缘失效区(EdgeExclusionZone)浪费高达3%晶圆面积。中清航科高精度边缘定位系统通过AI识别有效电路边界,定制化切除轮廓,使8英寸晶圆可用面积增加2.1%,年省材料成本数百万。南京12英寸半导体晶圆切割划片