滚塑模具的重要工作逻辑,源于滚塑成型工艺的独特性。与注塑、吹塑等传统塑料加工工艺不同,滚塑成型采用“无内压、低应力”的成型模式,其流程可概括为加料、加热熔融、冷却定型与脱模四大阶段。具体而言,将定量的粉状或液态热塑性树脂装入闭合的滚塑模具后,模具会在滚塑机上沿相互垂直的两根轴缓慢旋转,同时进入加热炉...

- 品牌

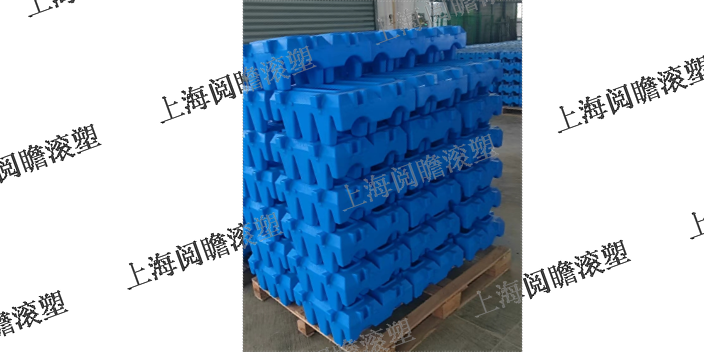

- 阅瞻

- 型号

- 定制

为应对这些挑战,滚塑模具企业需加大技术研发投入,引进先进的 CAD/CAM 设计软件、五轴加工中心等设备,提升模具设计与加工的精细度;加强与高校、科研机构的合作,培养专业的模具设计与工艺人才,攻克技术难题;同时,推动产业链协同发展,与原材料供应商、制品生产企业建立紧密合作关系,实现从模具设计到成型生产的一体化服务。滚塑模具作为滚塑成型技术的载体,其技术水平的提升直接推动着相关制造业的发展。随着工业 4.0、智能制造等理念的深入推进,滚塑模具行业将迎来新的发展机遇。未来,兼具高精度、高效率、环保化、定制化优势的滚塑模具,将在更多新兴领域发挥重要作用,为制造业的转型升级注入强劲动力,持续解锁复杂制品的无限可能。车顶棚外壳带通风栅格,行驶中能排出车内浊气,保持空气流通清新。铜陵滚塑外壳代加工

一套高质量的滚塑模具,离不开精密的制造工艺和严格的质量控制。模具制造通常要经历型腔设计、材质熔炼、铸造/锻造、机械加工、表面处理、装配调试等多个环节,每个环节都暗藏“匠心”。在型腔设计阶段,工程师需根据产品用途计算收缩率,预留合理的加工余量,同时设计科学的排气孔,避免产品出现气泡、缺料等缺陷。以储水箱模具为例,需在箱体底部设计倾斜角度,便于排水,同时在型腔内壁做抛光处理,提升产品表面光洁度。在材质处理环节,铸铝模具需严格控制铝合金的成分比例,加入镁、硅等元素提升强度;钢制模具则要进行调质热处理,细化晶粒结构,增强耐磨性。机械加工阶段,数控铣床、电火花成型机等设备的精度直接决定模具质量,现代滚塑模具的型腔精度已能控制在0.05毫米以内,相当于一根头发丝的直径。表面处理环节,模具内壁通常会进行喷砂或镀铬处理,喷砂可增强原料与型腔的附着力,镀铬则能提升耐磨性和脱模性能,确保产品顺利取出。淮安车顶棚外壳供应商由于滚塑工艺的灵活性,滚塑外壳可以制作成各种复杂的形状,满足不同的设计需求。

不锈钢(以304、316型号为主)作为碳钢的升级版,实现了防锈性能与强度的平衡,其优良的耐腐蚀性可确保产品清洁度,表面能抛光至极高光洁度,适用于食品设备、医疗器材、玩具等对卫生条件和表面质量要求较高的场景,但成本约为碳钢的2-3倍,加工难度更大,导热性仍有待提升。铝合金则是当前中高产量生产的主流选择,尤其是铸造铝模具,其突出优势在于导热性好,能缩短加热与冷却周期,提升生产效率、降低能耗,同时重量轻、可加工性优良,能通过CNC精密加工实现复杂纹理与高精度型腔,广泛应用于汽车部件、户外设备等多数中场景,不足是初始成本较度相对较低,粗暴操作下易产生损坏。镍/电铸镍模具则属于高端定制品类,通过电铸工艺沉积而成,能完美复制母模的微观细节,实现镜面级表面光洁度,导热性接近铝合金,但造价极其昂贵、制造周期长,需额外配备钢架支撑,适用于仿真装饰件、汽车内饰板等对表面质感有极端要求的产品。

技术迭代方面,滚塑模具正朝着智能化、精密化、化方向演进。一方面,新型滚塑设备集成物联网与AI温控系统,能实时监测模具温度、旋转速度等参数,精细调控成型过程,提升产品一致性与生产效率;另一方面,低密度聚乙烯(LLDPE)、交联聚乙烯(PEX)及可降解复合材料的应用,拓展了模具在医疗、新能源储能等新兴领域的适配范围。同时,模具制造技术的升级的也提升,如CNC精密加工、3D打印快速制模等技术的应用,缩短了模具研发周期,降低了复杂结构模具的制造成本。外壳尺寸适配不同安装空间,无论是厨房还是卫生间,都能巧妙容纳。

滚塑加工的应用场景极为。在工业领域,大型储水罐、化工反应釜、交通防撞设施等占据主流,某港口采用滚塑工艺生产的100立方米海水淡化储水罐,通过整体成型避免焊接渗漏问题,使用寿命达20年以上。民生领域,滚塑制品从儿童游乐设施(如滑梯、攀爬架)到户外家具(如垃圾桶、花箱)无所不在,某文旅项目定制的滚塑景观座椅,结合3D打印模具技术,将座椅表面设计成仿木纹质感,单套模具可生产5种不同纹路产品,满足景区个性化需求。医疗领域,滚塑工艺生产的防辐射铅箱,通过分层填充铅粉与PE原料,实现360°无死角防护,较传统焊接工艺减少90%的辐射泄漏风险。农机油箱外壳多用高强度钢板,耐颠簸冲击,田野作业时不怕碎石磕碰。镇江洗地机外壳来样定制

车顶棚外壳多为轻质合金,抗风抗压,高速行驶时稳稳托住上方行李。铜陵滚塑外壳代加工

滚塑模具的工作围绕“旋转成型”技术展开,这一过程摒弃了注塑工艺的高压环境,以“低速旋转+均匀加热”实现原料的完美塑形。具体而言,操作人员先将定量塑料原料(通常为聚乙烯、聚丙烯等粉末或颗粒状)装入滚塑模具型腔,随后将模具固定在可双向旋转的成型机上。在加热炉内,模具以设定的转速绕水平轴和垂直轴同时旋转,原料在重力与离心力的共同作用下,逐渐熔融并均匀附着于模具内壁,形成与型腔完全贴合的薄层。待加热阶段结束,模具转入冷却区,通过风冷或水冷使塑料固化定型,终开启模具取出制品。铜陵滚塑外壳代加工

- 亳州保温箱外壳异形定制 2026-02-11

- 蚌埠外壳价格 2026-02-11

- 盐城农机油箱外壳代加工 2026-02-11

- 铜陵滚塑外壳代加工 2026-02-11

- 连云港保温箱外壳厂家 2026-02-11

- 山东水箱外壳价格 2026-02-11

- 宿州保温箱外壳定制价格 2026-02-11

- 扬州污水提升器外壳服务电话 2026-02-11

- 绍兴油箱外壳 2026-02-11

- 合肥污水提升器外壳厂家供应 2026-02-11

- 嘉兴塑料外壳供应商 2026-02-11

- 宣城油箱外壳厂家 2026-02-11

-

安庆滚塑外壳定制价格 2026-02-10 12:00:18技术迭代方面,滚塑模具正朝着智能化、精密化、化方向演进。一方面,新型滚塑设备集成物联网与AI温控系统,能实时监测模具温度、旋转速度等参数,精细调控成型过程,提升产品一致性与生产效率;另一方面,低密度聚乙烯(LLDPE)、交联聚乙烯(PEX)及可降解复合材料的应用,拓展了模具在医疗、新能源储能等新兴领...

-

淮北塑料外壳厂家 2026-02-10 06:00:19为应对这些挑战,滚塑模具企业需加大技术研发投入,引进先进的 CAD/CAM 设计软件、五轴加工中心等设备,提升模具设计与加工的精细度;加强与高校、科研机构的合作,培养专业的模具设计与工艺人才,攻克技术难题;同时,推动产业链协同发展,与原材料供应商、制品生产企业建立紧密合作关系,实现从模具设计到成型生...

-

宿州污水处理器外壳代加工电话 2026-02-10 18:00:11在现代工业制造体系中,滚塑模具作为一种关键的成型工具,凭借其独特的加工优势,在汽车、化工、水利、玩具等多个领域占据重要地位。滚塑成型技术(又称旋转成型)的重要竞争力,很大程度上依赖于滚塑模具的设计精度、材质选择与工艺适配性。从大型储液罐到小型精密零件,从定制化异形产品到批量生产的标准化组件,滚塑模具...

-

合肥农机油箱外壳厂家供应 2026-02-10 08:00:14除材质选择外,滚塑模具的设计与制造工艺同样至关重要,是保障产品质量与生产稳定性的。在设计层面,模具需充分适配滚塑工艺的双轴旋转特性,确保旋转过程中受力均匀、平衡性良好,避免因偏重导致设备磨损或产品成型缺陷。对于大型制品模具,还需重点考虑强度与散热设计,应对加热冷却过程中的温度变化,防止模具变形,同时...

-

嘉兴塑料外壳供应商

2026-02-11 -

宣城油箱外壳厂家

2026-02-11 -

常州滚塑外壳

2026-02-11 -

上海塑料外壳费用

2026-02-11 -

江浙沪皖油箱外壳电话

2026-02-10 -

六安滚塑外壳

2026-02-10 -

安庆滚塑外壳定制价格

2026-02-10 -

淮北塑料外壳厂家

2026-02-10 -

宿州污水处理器外壳代加工电话

2026-02-10