- 品牌

- 安斯贝尔

- 型号

- 安斯贝尔

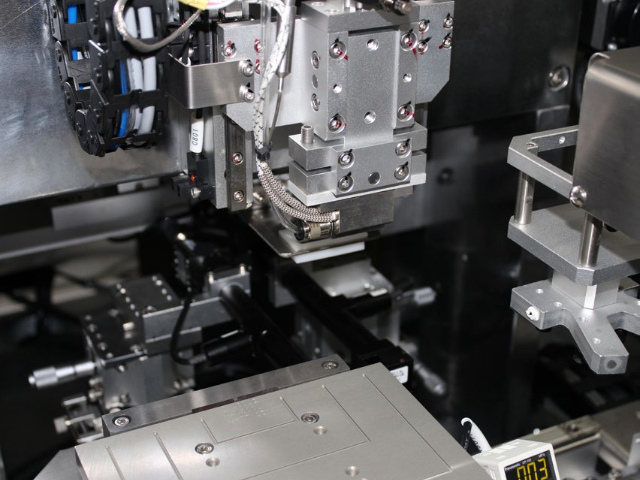

自适应研磨系统集成传感器与AI算法,实时监测研磨压力、速度、温度等参数,并自动调整至比较好状态。例如,某企业开发的智能研磨平台,通过机器学习模型预测研磨液性能衰减周期,使设备综合效率(OEE)提升25%,良品率提高至99.97%。数字化工艺优化利用数字孪生技术模拟研磨过程,减少试错成本。例如,在航空发动机叶片加工中,通过虚拟仿真优化研磨液流量和喷注角度,使单件加工时间缩短40%,同时降低表面粗糙度至Ra0.1μm以下。水基化替代油基化水基金刚石研磨液因低挥发、低污染特性,正逐步取代传统油基产品。2025年全球水基研磨液渗透率预计达67%,较2021年提升18个百分点,尤其在欧洲市场,受碳边境调节机制(CBAM)推动,水基产品占比已超80%。凭借先进配方,安斯贝尔磨削液实现高效低耗的磨削过程。海南高效磨削液共同合作

喷淋与涂抹自动设备:通过喷嘴将研磨液均匀喷淋至加工区域,流量控制在0.5-2L/min·cm²(根据加工面积调整)。手工操作:用软毛刷或海绵蘸取研磨液,均匀涂抹在工件表面,避免局部堆积或缺失。加工参数设置压力与速度:软材料(如铝、塑料):压力0.1-0.3MPa,转速500-1500rpm;硬材料(如硬质合金、陶瓷):压力0.5-1MPa,转速1000-3000rpm。时间控制:分阶段加工(粗磨→精磨→抛光),每阶段设定明确时间目标(如粗磨2分钟,精磨5分钟)。多阶段加工流程粗磨:使用高浓度研磨液,快速去除毛刺和余量;精磨:降低浓度,减少表面划痕;抛光:进一步稀释研磨液(如1:20以上),配合细粒度磨料提升光洁度。示例:汽车发动机缸体加工中,粗磨用1:8比例,精磨用1:15比例,终表面粗糙度Ra≤0.4μm。海南高效磨削液共同合作安斯贝尔磨削液,独特配方,减少砂轮磨损,延长砂轮使用寿命。

个人防护装备(PPE)操作人员需佩戴耐化学腐蚀手套(如丁腈橡胶手套)、防护眼镜和防毒面具(防颗粒物型),避免研磨液接触皮肤或吸入气溶胶。标准:符合GB2626-2019《呼吸防护自吸过滤式防颗粒物呼吸器》要求。通风与排气加工区域需安装局部排风装置(如集气罩+抽风机),确保空气中研磨液雾滴浓度低于职业接触限值(如中国PC-TWA为5mg/m³)。检测:定期委托第三方机构检测作业环境空气质量,超标时立即整改。皮肤接触处理若研磨液溅到皮肤,需立即用大量清水冲洗15分钟,并涂抹润肤霜;若进入眼睛,需用生理盐水冲洗并就医。急救:车间应配备洗眼器和急救箱,并张贴应急处理流程图。

个人防护装备(PPE)必备装备:耐化学腐蚀手套(如丁腈橡胶手套)、防护眼镜、防毒面具(防颗粒物型)。标准:符合GB2626-2019《呼吸防护自吸过滤式防颗粒物呼吸器》要求。通风与排气局部排风:在加工区域安装集气罩+抽风机,确保空气中研磨液雾滴浓度低于职业接触限值(如中国PC-TWA为5mg/m³)。定期检测:委托第三方机构每半年检测一次作业环境空气质量。废液处理分类收集:含重金属或有毒添加剂的废液单独收集,交由有资质的危废处理单位处置;普通废液经沉淀、过滤后回用或达标排放。合规记录:保存废液处理记录、MSDS(安全数据表)等文件,以备环保部门检查。安斯贝尔磨削液,在量具磨削中,确保量具的精度与准确性。

晶圆化学机械抛光(CMP)在7纳米及以下制程芯片制造中,金刚石研磨液是CMP工艺的关键耗材。其通过与研磨垫协同作用,可精确去除晶圆表面极微量材料,实现原子级平坦化(误差≤0.1nm),确保电路刻蚀精度。例如,在7纳米芯片生产中,使用此类精磨液可使晶圆表面平整度误差控制在单原子层级别,满足高性能芯片的制造需求。蓝宝石衬底加工蓝宝石衬底是LED芯片的关键材料,其减薄与抛光需使用聚晶金刚石研磨液。该类精磨液通过高磨削效率(较传统磨料提升3倍以上)和低划伤率,满足蓝宝石硬度高(莫氏9级)的加工需求,同时环保配方避免有害物质排放。安斯贝尔磨削液,在五金工具磨削中,提升工具的耐用性与精度。安徽环保磨削液共同合作

宁波安斯贝尔磨削液,是您追求高精度磨削的可靠伙伴。海南高效磨削液共同合作

常规场景(通用加工)提前时间:30分钟至2小时。操作建议:使用电动搅拌器或循环泵搅拌5-10分钟;静置至液体无气泡、无明显分层(可通过目视或折射仪检测浓度均匀性)。精密加工(如半导体、光学镜片)提前时间:4-8小时,甚至24小时(需根据添加剂类型调整)。原因:超细研磨颗粒(如纳米级)需更长时间分散;部分有机添加剂(如表面活性剂)需充分水合才能发挥比较好性能。案例:某晶圆加工厂采用提前8小时配置的研磨液,表面粗糙度Ra从0.5μm降至0.2μm。海南高效磨削液共同合作

- 海南高效磨削液共同合作 2026-02-05

- 青海环保磨削液生产企业 2026-02-05

- 重庆磨削液销售厂家 2026-02-04

- 西藏环保磨削液工厂 2026-02-04

- 河南高效磨削液价格 2026-02-04

- 河南磨削液厂家 2026-02-03

- 上海磨削液价格 2026-02-03

- 湖北长效磨削液生产企业 2026-02-02

- 宁夏长效磨削液生产企业 2026-02-02

- 江苏高效磨削液厂家现货 2026-02-02

- 天津长效磨削液厂家直销 2026-02-02

- 广东磨削液生产企业 2026-02-02