- 品牌

- 明晟光普

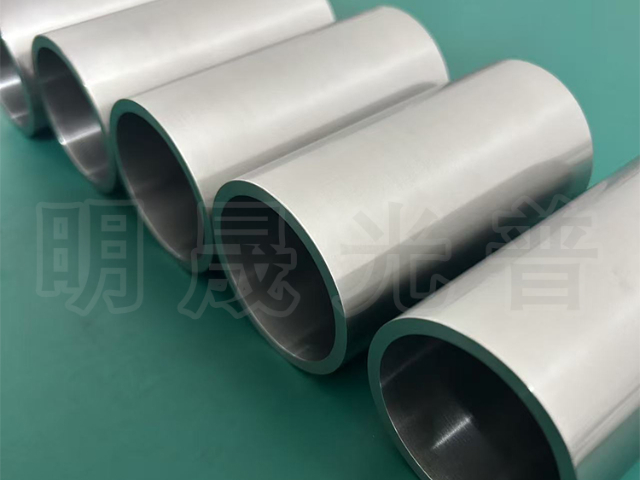

- 工艺

- 锻制

针对不同应用场景的特殊需求,钽坩埚的结构创新向功能化、定制化方向发展,通过集成特定功能模块提升使用便利性与效率。在半导体晶体生长领域,开发带内置导流槽的钽坩埚,导流槽采用 3D 打印一体化成型,精细控制熔体流动路径,避免晶体生长过程中的对流扰动,使单晶硅的缺陷率降低 25%;在航空航天高温合金熔炼领域,设计双层结构钽坩埚,内层为纯钽保证纯度,外层为钽 - 铼合金提供强度,中间预留 5-10mm 的冷却通道,通过通入惰性气体实现精细控温,温度波动控制在 ±2℃以内,满足特种合金对温度精度的严苛要求。在新能源固态电池电解质制备中,创新推出带密封盖的钽坩埚,密封盖采用钽 - 陶瓷复合密封圈,实现真空度≤1×10⁻³Pa 的高密封效果,避免电解质在高温烧结过程中与空气接触发生氧化,提升电池性能稳定性。功能化结构创新使钽坩埚从单纯的 “容器” 转变为 “功能组件”,更好地适配下游工艺需求,提升整体生产效率与产品质量。工业钽坩埚可堆叠使用,节省空间,提升生产场地利用率。西安钽坩埚厂家直销

在技术快速发展的时代,钽坩埚面临着激烈的技术竞争与潜在的替代风险。一方面,其他坩埚材料(如石墨坩埚、陶瓷坩埚等)在某些性能与成本方面具备一定优势,在中低端市场对钽坩埚形成竞争压力。例如,石墨坩埚价格相对较低,在部分对纯度要求不高的高温熔炼场景中应用。另一方面,随着科技的进步,新的材料与技术可能会替代传统的钽坩埚。如新型耐高温复合材料的研发,若能在性能、成本上取得突破,可能会抢占钽坩埚的市场份额。此外,一些新兴的材料处理技术,如无坩埚熔炼技术,也对钽坩埚的应用构成潜在威胁。为应对这些挑战,企业需要不断加大研发投入,提升技术水平,通过技术创新提升产品性能与质量,以差异化竞争应对市场竞争与替代风险。西安钽坩埚厂家直销钽坩埚耐硝酸、硫酸腐蚀,是化工行业高温酸化反应的容器。

钽,化学符号 Ta,在元素周期表中位于第 73 位,属于过渡金属元素。它具有一系列令人瞩目的特性,这些特性为钽坩埚的优异性能奠定了坚实基础。首先,钽拥有极高的熔点,高达 2996℃,在常见金属中名列前茅。这一特性使得钽坩埚能够在超高温环境下保持固态,稳定地承载和处理高温物料,而不会发生软化或熔化现象。其次,钽的化学性质极为稳定,具有出色的抗腐蚀性。在冷、热状态下,无论是面对盐酸、浓硝酸,甚至是腐蚀性极强的 “王水”,钽都能泰然处之,几乎不发生化学反应。这种的化学稳定性源于其表面能够形成一层致密且稳定的五氧化二钽(Ta₂O₅)保护膜,有效阻止了外界腐蚀介质的侵蚀。此外,钽还具备良好的热传导性与导电性,能够在高温环境下迅速且均匀地传递热量,确保坩埚内物料受热一致,同时在一些涉及电加热或电化学反应的应用中发挥重要作用。

下游产业的规模化需求推动钽坩埚向大尺寸方向创新,同时为降低原料成本、提升热传导效率,薄壁化设计成为重要方向。在大尺寸创新方面,通过优化成型模具结构(采用分体式弹性模具)与烧结支撑方式(使用石墨支撑环避免变形),成功制备出直径 800mm、高度 1200mm 的超大尺寸钽坩埚,较传统比较大尺寸(直径 450mm)提升近一倍,单次硅熔体装载量从 50kg 增加至 200kg,满足光伏产业大尺寸硅锭的生产需求。为解决大尺寸坩埚的热应力问题,采用有限元分析软件模拟高温下的应力分布,通过在坩埚底部设计弧形过渡结构,将比较大应力降低 30%,避免高温使用时的开裂风险。钽坩埚在航空航天材料研发中,模拟极端高温环境,测试材料性能。

半导体产业是钽坩埚重要的应用领域,随着芯片制程向 7nm、5nm 甚至更小节点突破,对钽坩埚的性能要求不断提升,推动其在半导体领域的深度渗透。在晶圆制造环节,12 英寸晶圆的普及带动 450mm 大尺寸钽坩埚需求增长,这类坩埚需具备均匀的热场分布,避免因温度差异导致晶圆缺陷,通过优化坩埚壁厚度(误差≤0.1mm)与底部结构设计,实现热传导均匀性偏差≤2%。在第三代半导体领域,碳化硅(SiC)、氮化镓(GaN)晶体生长需要更高温度(2200-2500℃)与超净环境,钽坩埚凭借耐高温、低杂质特性成为优先。采用 99.999% 超高纯钽制备的坩埚,在 SiC 晶体生长过程中,杂质引入量≤0.1ppb,晶体缺陷率降低 30%,助力第三代半导体器件性能提升。在先进封装领域,钽坩埚用于高温焊料(如金锡焊料)的熔炼,要求坩埚具备优异的化学稳定性,避免与焊料发生反应,通过表面氮化处理(形成 TaN 涂层),使焊料纯度保持在 99.99% 以上,确保封装可靠性。2020 年,半导体领域钽坩埚市场规模达 6 亿美元,占全球总市场的 40%,预计 2030 年将增长至 15 亿美元,成为推动钽坩埚产业增长的动力。其热导率(54W/(m・K))高于钨,能均匀分布热量,避免局部过热。西安钽坩埚厂家直销

钽坩埚在光伏产业中,辅助制备高效光电材料,提升电池转换效率。西安钽坩埚厂家直销

企业则聚焦市场,三星 SDI 与 LG 化学联合开发半导体级钽坩埚,通过引入纳米涂层技术(如氮化钽涂层),进一步提升抗腐蚀性能,产品主要供应本土半导体企业。这一时期,全球钽坩埚市场竞争加剧,技术加速扩散,传统欧美企业通过技术升级(如开发一体化成型大尺寸坩埚)维持市场优势,新兴经济体企业则通过成本控制与规模化生产抢占中低端市场,全球市场规模从 2000 年的 3 亿美元增长至 2010 年的 8 亿美元,年复合增长率达 10.5%。应用领域方面,随着第三代半导体(如碳化硅、氮化镓)的研发,钽坩埚开始用于高温晶体生长,对产品纯度(99.99% 以上)与尺寸精度(公差 ±0.1mm)提出更高要求,推动行业向更高技术门槛迈进。西安钽坩埚厂家直销

- 西宁钽坩埚供应商 2026-02-13

- 洛阳哪里有钽坩埚制造厂家 2026-02-07

- 张掖钽坩埚的市场 2026-01-14

- 三明哪里有钽坩埚一公斤多少钱 2026-01-13

- 盐城钽坩埚的市场 2026-01-02

- 赣州哪里有钽坩埚厂家 2025-12-31

- 景德镇哪里有钽坩埚销售 2025-12-30

- 九江哪里有钽坩埚的市场 2025-12-28

- 西安哪里有钽坩埚多少钱一公斤 2025-12-24

- 洛阳钽坩埚销售 2025-12-24

- 南京哪里有钽坩埚货源源头厂家 2025-12-23

- 阳江钽坩埚厂家 2025-12-21