- 品牌

- 智聆

- 服务内容

- 软件开发

- 版本类型

- 普通版

- 所在地

- 上海

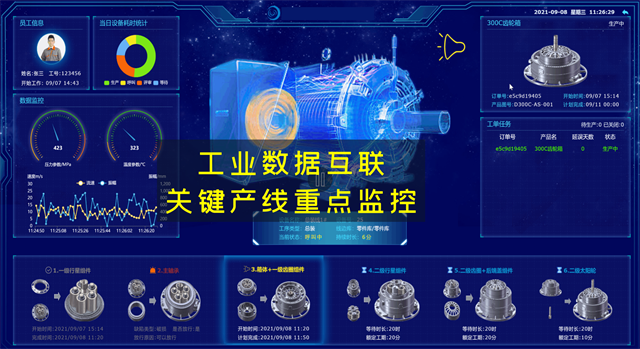

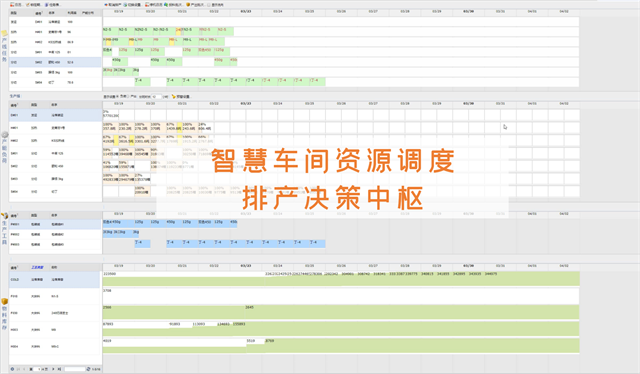

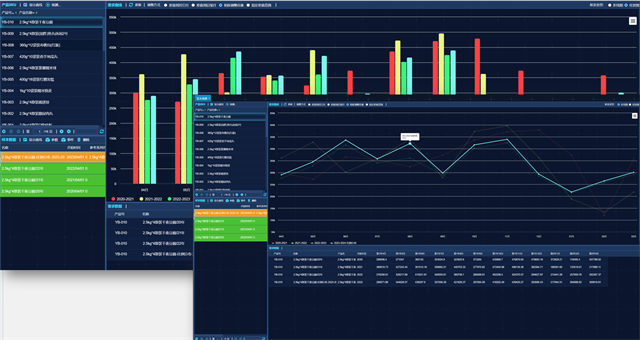

流程制造APS人工智能应用系统的实施还带来了管理上的革新。传统生产管理中,计划员需要花费大量时间进行手动排程和调整,不仅效率低下,还容易出错。而APS系统的引入,使得计划工作变得更加智能化和自动化。系统能够根据预设的规则和约束条件,自动生成符合实际需求的生产计划,并实时监控生产执行情况。管理人员可以通过直观的界面实时查看生产进度、设备利用率等关键指标,从而做出更加精确的决策。此外,APS系统还具备强大的数据分析和报告功能,能够帮助企业深入挖掘生产数据中的价值,为持续改进和优化提供有力支持。因此,流程制造APS人工智能应用系统不仅是技术上的升级,更是管理理念和模式的变革。流程制造APS自动同步供应商交货时间变更。重庆流程制造APS供应链协同

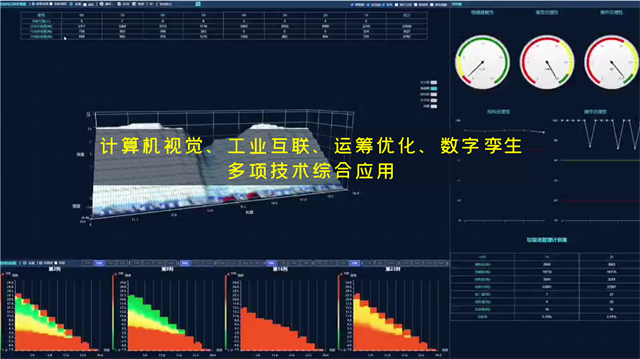

流程制造APS(高级计划与排程)仿真模拟系统是现代工业4.0背景下不可或缺的关键技术之一。它通过集成大数据、云计算和高级算法,能够模拟和优化复杂的生产流程,明显提升企业的运营效率与响应速度。该系统首先通过收集和分析历史生产数据,构建出精确的生产模型。在这个基础上,企业可以模拟不同的生产计划方案,预测其在实际运行中的表现,包括生产效率、资源利用率以及潜在的瓶颈问题。APS仿真模拟系统还能动态调整生产计划,以适应市场需求的变化和原材料供应的波动,确保生产线的稳定性和灵活性。此外,该系统通过直观的界面展示生产流程的各个环节,帮助管理者快速识别并解决生产过程中的问题,实现智能化决策,从而大幅提升企业的竞争力。重庆流程制造APS供应链协同流程制造APS数字孪生技术实现虚拟试产验证。

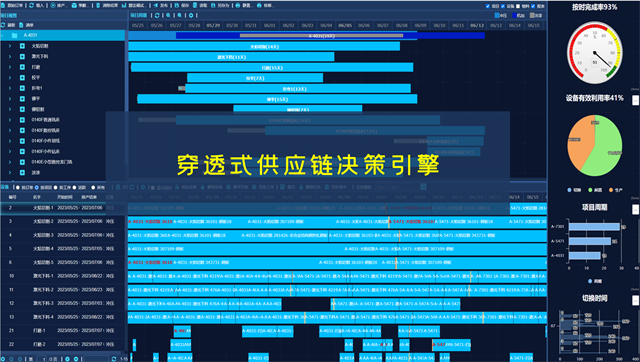

流程制造APS端到端集成系统的应用,不仅优化了企业的资源配置,还明显提升了生产效率和产品质量。在生产物料管理方面,系统通过智能算法预测物料需求,实现了物料的精确采购和库存控制,降低了库存成本,避免了物料短缺或积压的情况。在质量控制方面,通过与QMS(质量管理系统)的集成,实现了对产品质量的全程追溯和数据分析,能够快速定位质量问题的根源,采取改进措施,持续提升产品质量。此外,该系统还支持多工厂、多生产线的协同作业,实现了跨区域、跨部门的无缝对接,提升了整体供应链的协同效率和响应速度。流程制造APS端到端集成系统为制造业的数字化转型和智能化升级提供了强有力的技术支持。

流程制造APS混合模式排程系统的优势在于其高度的灵活性和适应性。在流程制造中,产品种类繁多,工艺路线复杂,订单波动大,这就要求排程系统能够快速响应各种变化。APS混合模式排程系统通过先进的算法和模型,能够同时处理多个订单、多条生产线、多种物料和设备的复杂排程问题。它能够根据实际需求,自动调整生产计划,确保生产活动的连续性和高效性。此外,该系统还能够整合上下游供应链信息,实现供应商到客户的端到端计划协同,提高供应链的整体响应速度。这不仅有助于降低库存成本,缩短交货周期,还能提升客户满意度。因此,流程制造APS混合模式排程系统已成为流程制造企业提升生产效率、优化资源配置、增强市场竞争力的重要工具。流程制造APS能对生产过程中的工艺改进方案进行模拟评估。

流程制造APS(高级计划与排程)云计算部署系统是现代制造业数字化转型的关键一环。该系统通过将复杂的生产计划与排程算法迁移到云端,极大地提升了企业的生产效率和灵活性。在流程制造行业中,生产环节往往涉及多个工序和大量数据交互,传统方式下的计划与排程不仅耗时费力,还容易出错。而APS云计算部署系统能够实时收集和分析生产数据,根据物料供应、设备状态、产能限制等因素自动生成生产计划。此外,云端部署意味着系统可以随时随地访问,无论是管理层还是生产员工,都能实时掌握生产进度,及时作出调整。这种高度集成和智能化的生产方式,不仅降低了生产成本,还明显提高了企业的市场竞争力。借助流程制造APS,企业可对生产人员的绩效进行量化评估。重庆流程制造APS供应链协同

流程制造APS的缓存机制应对网络中断风险。重庆流程制造APS供应链协同

在流程制造行业中,APS(高级计划与排程)动态调整系统扮演着至关重要的角色。这一系统能够实时地监控生产线的运行状态,包括原材料供应、设备效率、人员配置等关键因素,从而确保生产计划能够紧密贴合实际生产条件。当某个环节出现波动或异常时,APS动态调整系统能够迅速响应,通过复杂的算法重新优化生产排程。例如,若某台关键设备突发故障,系统可以立即识别并重新分配生产任务到其他可用设备,较大限度地减少生产中断。此外,该系统还能根据市场需求的变化灵活调整生产计划,确保产品供应与市场需求保持同步。通过集成物联网、大数据分析等先进技术,APS动态调整系统不仅提升了生产效率和灵活性,还为流程制造企业实现智能化转型奠定了坚实基础。重庆流程制造APS供应链协同

流程制造APS(高级计划与排程)预测性排程系统是现代工业4.0背景下的重要工具之一,它通过集成大数据、人工智能和机器学习等先进技术,为流程制造业提供了前所未有的排程精确度和灵活性。该系统能够基于历史生产数据、当前库存水平、设备状态、市场需求预测等多维度信息,自动生成好的生产计划。它不仅能够考虑到生产过程中的各种约束条件,如资源限制、工艺顺序、批次大小等,还能够预测潜在的生产瓶颈,提前做出调整,从而较大化生产效率并减少浪费。此外,预测性排程系统还能实现动态调整,当市场需求或供应链状况发生变化时,系统能够迅速重新计算并生成新的排程方案,确保企业能够快速响应市场波动,保持竞争力。制药企业通过流程制造...

- 乌鲁木齐流程制造APS可持续制造 2026-01-23

- 天津流程制造APS仿真模拟 2026-01-23

- 流程制造APS人力调度 2026-01-22

- 流程制造APS大数据分析费用 2026-01-22

- 甘肃流程制造APS数字孪生 2026-01-21

- 宁夏流程制造APS生产计划可视化 2026-01-21

- 北京流程制造APS订单优先级 2026-01-20

- 郑州流程制造APS供应链可视化 2026-01-20

- 石家庄流程制造APS智能决策支持 2026-01-20

- 成都流程制造APS异常处理 2026-01-19

- 太原流程制造APS端到端集成 2026-01-18

- 贵阳流程制造APS实时监控 2026-01-17

- 流程制造APS实时产能调整费用 2026-01-17

- 流程制造APS多目标优化定制报价 2026-01-17

- 流程制造APS排程算法开发商 2026-01-16

- 安徽流程制造APS生产KPI分析 2026-01-16

- 石家庄库存更新 01-22

- 流程制造APS人力调度 01-22

- 销售预测订做费用 01-22

- 沈阳母料生产组批 01-22

- 流程制造APS大数据分析费用 01-22

- 子料全周期质量追溯多少钱 01-22

- 生产计划管理收费标准 01-22

- 半成品生产计划定制报价 01-22

- 哈尔滨散货食品饮料APS 01-21

- 甘肃流程制造APS数字孪生 01-21