线束装配对力与位置的协同要求较高,达宽科技力控系统的力位协同功能,在这一环节展现出突出价值。线束装配时,力度过小可能导致接口连接不牢固,力度过大则易造成线束内部铜丝断裂或接口变形,单纯的位置控制难以应对复杂的装配场景。达宽科技力控系统能实现力与位置的准确配合,在引导机器人对准接口的同时,持续监测装配...

- 品牌

- 达宽科技,简控机器人,新蓝机器人

- 服务内容

- 技术开发,软件开发,软件定制

- 版本类型

- 测试版,普通版,标准版,升级版,单用户版,代理版,终身使用,增强版

- 适用范围

- 企业用户

- 系统要求

- windows,LINUX

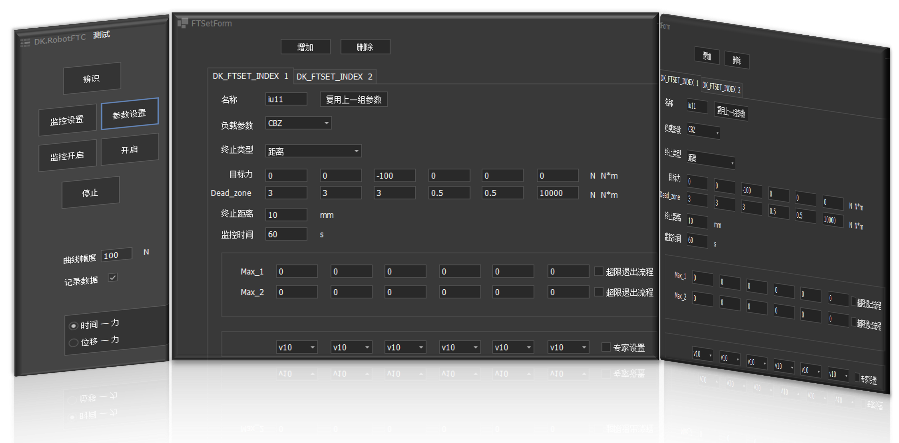

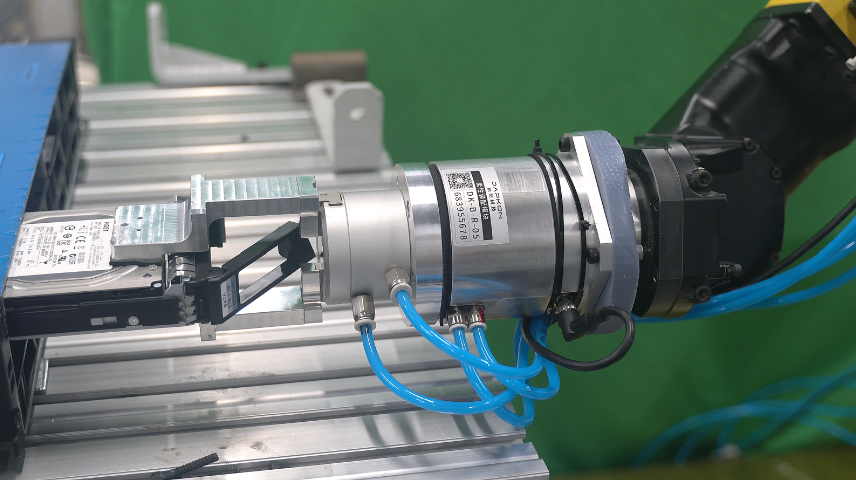

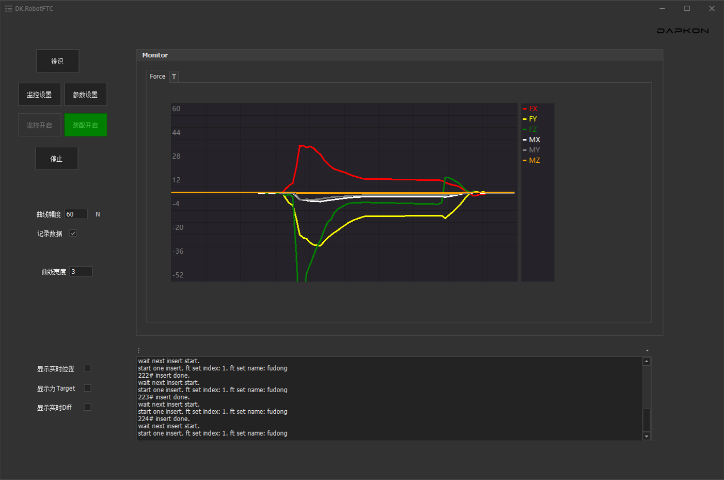

达宽科技的柔性力控系统软件支持两种补偿类型,并提供的运动参数设置,覆盖六个自由度,确保机器人在各种操作环境中实现精细控制。软件通过读取力传感器数据,使机器人能够实时调整位置和姿态,从而保证作业过程的精确性和稳定性。此外,该软件具备位移-力和时间-力两种监控模式。借助实时力位监测技术,系统能够精细捕捉力和位置的微小变化,确保装配过程的每一个动作都达到极高的精度。同时,系统能够及时识别、纠正和响应过程中的异常,从而提升装配精度和控制能力。通过持续监测,系统可有效预防和减少因力位误差导致的质量问题,确保长期稳定的高质量生产输出。力控系统智能预判插接异常状态,达宽科技技术提前规避PCBA模块潜在功能失效风险。上海达宽力控系统定制

在工业自动化的浪潮中,机器人装配行星齿轮是一项极具挑战性的任务。这项任务不仅要求机器人具备高度的精度和灵活性,还需要能够适应复杂多变的工作环境。传统的人工装配行星齿轮受到操作员技术水平、体力和注意力等因素的限制,而机器人在精确控制力度和位置方面仍存在不足,因此力控技术的引入显得尤为重要。力控技术让机器人能够在高精度、高速度的条件下,完成复杂的齿轮装配任务,减少人为干预,提高生产效率和产品质量。达宽科技的机器人力控系统已成功落地多家头部汽车、机械零部件厂家,助力其精密装配齿轮过程的自动化、智能化、数字化改造。湖北达宽科技力控系统使用方法达宽科技力控系统赋能齿轮产线数字化转型,实现从装配到测试的全链路智能管控升级。

力控技术在工业自动化领域发挥着极其关键的作用,赋予了机器人“触觉”,使其能够感知并响应外部力量。上海达宽科技有限公司,作为机器人力控技术的企业,研发出一款兼容多种主流机器人及六维力矩传感器的柔性力控系统。该系统支持实时数据通信,并集成了力矩采集、负载识别、策略性调控等多种功能,极大简化了力控技术的应用流程,让机器人能够在更的行业大放异彩。达宽科技的力控系统不仅拥有力 - 位混合控制能力,还支持力 - 时间控制模式,且这两种模式可灵活切换使用。在螺柱焊接检测的实际应用中,力控系统通过持续的力位调整、监控与记录,提升了焊接质量的可靠性和一致性。这种混合控制模式的应用,使机器人在不同工业场景下具备了更高的适应性和灵活性,能够更好地满足多样化的生产需求。

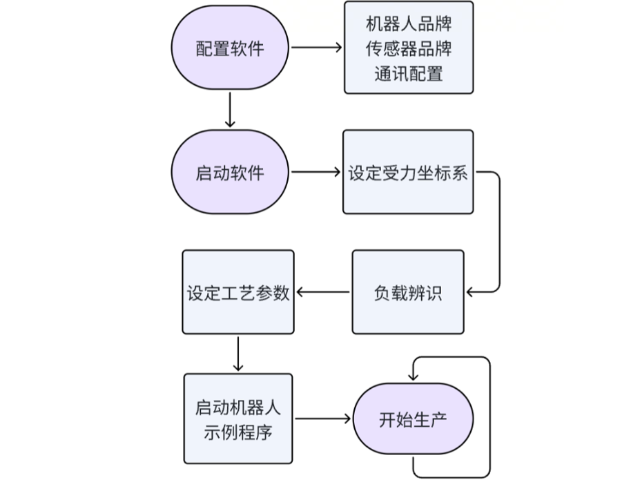

利用达宽平台级力控大脑进行机器人座椅熨烫的详细流程如下:配置机器人信息:在达宽力控系统中,设置Fanuc机器人和新松机器人的IP地址,选择补偿类型,确定传感器品牌,选择传感器Com口并完成参数设置。设定受力坐标系:以传感器受力面中心为基准新建工具坐标系,并在示教器上切换至该坐标系。进行负载辨识:在达宽力控系统中,依据所建坐标系对力传感器末端的工装和熨斗进行负载辨识,设置相关参数,借助程序计算出末端的重心、质量等关键参数。设置工艺参数:根据座椅特点及实际工况,在达宽力控系统力控参数设置界面,对距离、力、时间、达到距离后力、达到力后时间等参数进行精细设置。启动示例程序:当机器人示教器程序依据模板编写完成座椅熨烫程序后,启动软件系统,运行机器人程序,并仔细观察力控调整的实际效果。机器人力控技术实现齿轮装配全流程数据追溯,达宽科技助力企业构建数字化质量管理体系。

达宽力控系统在数据层面赋能具身智能

数据层面:

提供真实的力觉反馈大量真实场景:

达宽力控系统已经批量化在工业场景中交付使用,涉及汽车、3C、一般工业中的装配、插拔、打磨、检测等。在达宽科技交付的数十种应用场景的生产过程中,机器人持续积累毫秒级的多维度数据(机器人位置、速度、加速度、传感器采集力、接触力、补偿量等),为行业和客户提供了工艺优化、数据孪生、扩增、训练的数据基础。

增加力觉数据:

达宽力控系统提供带标注的力觉数据集,实时采集真实的外部接触力数据,可识别滑动、碰撞、稳定抓取等状态,动态摩擦系数估计等等,助力生成高保真虚拟训练环境,并弥补纯视觉感知的不足。

数据闭环:

力控系统记录人类抓取动作、环境交互数据,反哺AI模型优化,加速Sim2Real迁移,如提供力/位/视觉同步数据,提**化学习和模仿学习中的高保真训练环境,缩小Sim2Real差距。 达宽科技力控系统应对PCBA线束精密装配需求,稳定控制插接力度,保障电子元件安全性与装配一致性。浙江抛光力控系统监测

达宽科技力控系统建立全链路数据闭环,优化汽车线束质控流程,推动智能制造数字化转型。上海达宽力控系统定制

力控系统:开启机器人自动化新时代

在当今快速发展的工业环境中,力控系统正成为机器人技术的驱动力。与传统的位置控制相比,力控系统通过实时感知和调整接触力,提升了机器人在复杂任务中的表现。它不仅能够适应多变的环境和任务需求,还能在动态交互中保持高度的灵活性和安全性。这种先进的控制技术为机器人赋予了“触觉”,使其在精密装配、打磨、检测等任务中表现出色。提升效率与质量,降低生产成本,力控系统的优势在于其高精度和自适应能力。通过实时力位监测和自适应补偿技术,机器人能够在复杂曲面或不规则工件上实现恒定的接触力,从而提高打磨精度和产品质量。此外,力控系统还能有效减少因力位误差导致的质量问题,确保生产过程的稳定性和一致性。这种高效且精细的控制方式,不仅提升了生产效率,还降低了因返工或废品带来的成本。 上海达宽力控系统定制

- 江苏打磨力控系统推荐 2025-12-30

- 上海机器人力控系统推荐 2025-12-30

- 浙江抛光力控系统厂家 2025-12-30

- 北京智能柔性力控系统软件 2025-12-30

- 湖北装配力控系统优势 2025-12-30

- 辽宁新蓝机器人力控系统设计 2025-12-30

- 北京抛光力控系统推荐 2025-12-30

- 湖北达宽科技力控系统方案 2025-12-29

- 中国香港搬运力控系统优点 2025-12-29

- 河南抛光力控系统使用方法 2025-12-29

- 中国台湾达宽科技力控系统优点 2025-12-29

- 河南抛光力控系统优势 2025-12-29

-

广东智能柔性力控系统设计 2025-12-27 17:06:33轴孔装配对力与位置的配合要求较高,达宽科技力控系统的力位协同功能,在这一环节展现出独特价值。轴孔装配时,力度过小可能导致装配不牢固,力度过大则易造成轴或孔变形,而单纯的位置控制难以应对复杂的装配场景。达宽科技力控系统能实现力与位置的协同配合,在引导机器人对准轴孔的同时,持续监测装配力度,实时调整机器...

-

上海机器人柔性力控系统推荐 2025-12-27 11:06:01达宽科技力控系统在轴孔装配中展现出智能高效的装配能力,通过实时力反馈技术,机器人能准确感知装配过程中的阻力变化,自动调整力度与路径,确保轴与孔的完美配合。这种智能化方式大幅减少了人工干预时间,使装配过程更加流畅稳定。在实际应用中,采用达宽科技力控系统的生产线,装配速度明显提升,产品一致性增强,有效避...

-

湖北高精度力控系统优点 2025-12-27 19:14:09现代产品的线束设计日趋复杂,型号繁多,这对装配的灵活性提出了很高要求。达宽科技的力控系统展现出强大的适应性与灵活性,能够从容应对小批量、多品种的生产挑战。系统无需为每一种新型线束都进行复杂的刚性工装改造,其柔顺装配能力允许机器人处理一定范围内的尺寸和位置变化。例如,当切换不同规格的连接器时,操作人员...

-

河南工业力控系统调试 2025-12-27 16:06:14达宽科技力控系统提升操作体验 引入达宽科技的力控系统进行电机装配,为制造企业带来多维度价值提升。力控系统让机器人在精密装配中具备更高的适应性和稳定性,既能应对小批量多型号的柔性生产需求,又能保障大批量生产的质量均衡。通过减少调试时间提升生产效率,通过稳定质量控制降低成本损耗,通过安全机制减...

-

湖北装配力控系统优势

2025-12-30 -

江西工业机器人力控搬运

2025-12-30 -

内蒙古机器人智能装配接头

2025-12-30 -

辽宁新蓝机器人力控系统设计

2025-12-30 -

中国澳门工业机器人力控装配

2025-12-30 -

北京抛光力控系统推荐

2025-12-30 -

陕西协作机器人力控检测

2025-12-29 -

湖北达宽科技力控系统方案

2025-12-29 -

内蒙古工业机器人力控系统

2025-12-29