消费电子产品对外壳的触感、色泽和表面处理有较高要求,BMC注塑工艺通过材料配方与成型技术的创新满足了这些需求。在手机外壳制造中,采用微发泡技术将制品密度降低至1.6g/cm³,在保持强度的同时实现轻量化。通过在模具表面蚀刻纳米级纹理,使制品表面摩擦系数控制在0.3-0.4区间,获得细腻的触感体验。在色彩实现方面,开发出可耐受180℃高温的色母粒,确保制品在多次返工加热过程中色泽稳定,且色差ΔE<1.5,满足了电子产品对外观一致性的严苛要求。工业传感器基座通过BMC注塑,实现温度补偿功能。中山精密BMC注塑品牌

新能源产业对材料导电性与机械性能的双重需求,催生了BMC注塑技术的导电复合体系。通过添加碳纳米管填料,制品体积电阻率可调控至10²-10⁶Ω·cm范围,满足电池包结构件的电磁屏蔽要求。在光伏逆变器外壳制造中,导电BMC材料实现屏蔽效能40dB(1GHz),同时保持150MPa的弯曲强度。注塑工艺采用双色成型技术,在绝缘基体上局部注入导电BMC材料,形成精密导电通路,替代传统金属嵌件工艺,使装配工序减少60%。这种复合技术使新能源设备在实现轻量化的同时,满足EMC标准要求。工业用BMC注塑厂家消费电子外壳采用BMC注塑,实现细腻触感与较强度结合。

医疗器械对材料的安全性、精度和耐用性有着极高的要求,BMC注塑技术在这一领域展现出了独特的优势。利用BMC材料制成的手术器械外壳、诊断设备部件以及便携式医疗装置的结构件,不只具有优异的电绝缘性和耐化学腐蚀特性,还能通过适当的后处理符合生物相容性要求,确保患者安全。BMC材料的低收缩率和高尺寸稳定性,使得零件在制造过程中能够保持高度一致性,满足了医疗行业对精密制造的严苛标准。此外,BMC注塑工艺还能够实现复杂结构的一体化成型,提高了医疗器械的整体性能和可靠性。

工业传感器需在恶劣环境中稳定工作,BMC注塑工艺通过材料特性与结构设计的结合提升了其可靠性。BMC材料的低吸水率(<0.5%)可防止外壳因潮湿导致内部电路短路。通过注塑成型,传感器外壳可实现IP67级防水密封,无需额外涂胶或垫片。某型号压力传感器采用BMC注塑外壳后,经实测,在1米深水下浸泡72小时后,内部湿度无变化,信号传输稳定性提升30%。此外,BMC材料的电磁屏蔽性可减少外部干扰对传感器精度的影响,适用于高电磁环境下的工业自动化场景。工业机器人关节通过BMC注塑,实现自润滑表面功能。

新能源充电设备对部件集成度、散热效率提出新要求,BMC注塑技术通过材料导电性与结构设计的协同优化实现突破。在直流充电桩外壳制造中,采用碳纤维增强BMC材料,实现120MPa的弯曲强度,同时将热导率提升至1.2W/m·K,较纯树脂材料提高4倍。通过模流分析优化浇口位置,使熔体填充时间缩短至1.5秒,减少玻纤取向差异导致的性能波动。注塑工艺采用嵌件预置技术,在模具内直接固定铜排、散热片等金属部件,使电气连接工序从8道减少至2道,装配效率提升60%。其耐电弧性使制品在20kV电压下保持表面完整,满足IEC 62196标准要求。这种集成化设计使充电桩体积缩小25%,重量减轻30%,同时将散热效率提升至92%,保障设备在45℃环境温度下稳定运行。化工设备外壳采用BMC注塑,耐受15%浓度盐酸腐蚀。高精度BMC注塑服务

BMC注塑工艺中,模具排气槽设计影响制品烧焦现象。中山精密BMC注塑品牌

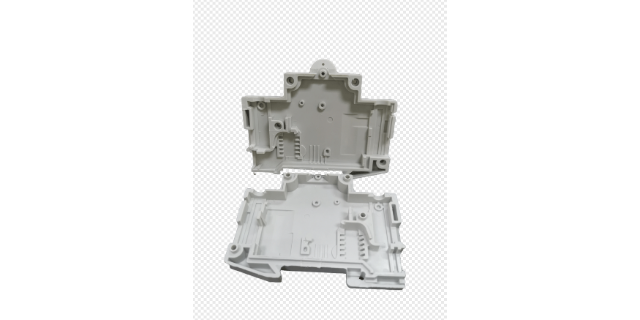

电气行业对绝缘材料的性能要求极为严格,BMC注塑工艺通过材料配方与成型工艺的协同优化,满足了这一需求。该工艺采用不饱和聚酯树脂作为基体,掺入20-30%的短切玻璃纤维增强,使制品的介电强度达到20kV/mm以上。在断路器外壳制造中,BMC注塑通过两段式料筒温度控制,使材料在近料斗端保持60℃的低温以减少玻璃纤维断裂,在喷嘴端升温至120℃确保熔体流动性。注射压力设定在100-120MPa范围内,既能填充复杂模具型腔,又避免因压力过高导致材料降解。固化后的制品耐电弧性可达190秒,远超传统热塑性塑料的30秒水平。此外,BMC注塑件吸水率低于0.5%,在潮湿环境下仍能保持稳定的绝缘性能,普遍应用于配电柜、变压器等户外电气设备的结构件制造。中山精密BMC注塑品牌