- 品牌

- 泓辉塑料制品

- 型号

- OEM

医疗级注塑件模具对材料的生物相容性有严格要求。医疗注塑件需直接或间接接触人体,模具材料若存在生物毒性或易析出有害物质,会导致产品不符合医疗安全标准。符合要求的模具材料需通过生物相容性测试,如 ISO 10993 标准中的细胞毒性、致敏性检测,且在长期使用中不释放重金属离子或挥发性有机物。常用材料如 316L 不锈钢,其表面经钝化处理后,既能满足生物相容性,又具备良好的耐磨性;部分特种树脂基复合材料也可选用,但需确保在高温注塑环境下性能稳定,不发生降解产生有害物。精密模具开发引入热流道系统,降低汽车部件料头损耗.绍兴注射器模具应用

模具材料的抗疲劳裂纹扩展速率是长期使用的重要指标。模具在反复载荷下可能产生微小裂纹,抗疲劳裂纹扩展速率低的材料,能延缓裂纹扩大,延长使用寿命。该指标通常以 da/dN 表示,要求在应力强度因子幅度 ΔK 为 20MPa・m¹/² 时,da/dN 不超过 10⁻⁷m / 次。选择时可关注材料的断裂韧性与硬度的匹配,如某些回火索氏体组织的模具钢,兼具较高韧性和抗裂纹扩展能力。用于磁性注塑件的模具,材料需具备低磁导率。磁性注塑件如磁芯组件,若模具材料磁导率高,会干扰磁场分布,影响产品磁性能。低磁导率要求材料磁导率 μ≤1.01(相对磁导率),适合的材料如奥氏体不锈钢 304,其非磁性特性可避免对注塑件磁场的影响。同时,材料需具备足够的强度,满足注塑压力要求,确保模具在生产磁性物料时的结构稳定。南京泳镜模具制造精密模具开发进行疲劳测试,保障模具 100 万次使用寿命.

对于含有玻纤增强的注塑物料,模具材料的耐磨性要求需进一步提高。玻纤增强材料在注塑过程中对模具型腔的磨损较为严重,普通耐磨材料难以满足长期使用需求。需选择如硬质合金、淬火钢等更高耐磨性的材料,以应对玻纤物料带来的磨损问题。注塑件模具材料的采购渠道需可靠,以保证材料质量的稳定性。不同供应商提供的同型号材料,其性能可能存在差异,若采购渠道不可靠,易购入质量不合格的材料,导致模具制造出现问题。选择正规、有资质的供应商,可降低材料质量风险。

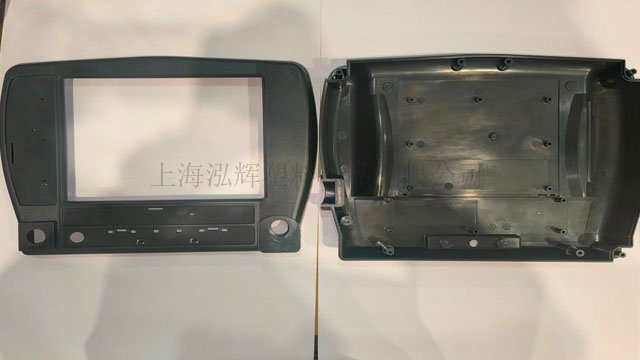

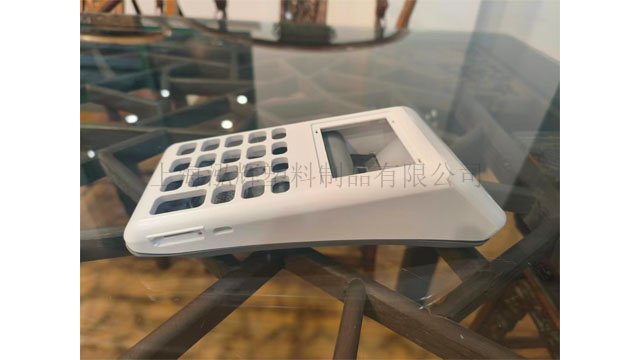

上海泓辉塑料制品有限公司的注塑件模具具备极强的多行业适配能力,可精细对接电子、汽车、医疗、家居、食品等多个领域的生产需求。针对不同行业的产品特性,模具设计与工艺参数会进行针对性优化,例如电子行业的连接器外壳模具需把控微小孔径的精度,汽车行业的仪表盘配件模具需兼顾结构强度与轻量化,家居行业的收纳盒模具则需平衡造型美观与脱模效率。公司依托高精度注塑机、UG 与 AutoCAD 模具设计软件,以及全流程质量检测体系(如首件确认、批量抽样检测),确保每一套模具都能实现塑胶产品的高效成型 —— 以某电子客户的连接器模具为例,从设计到量产用 15 天,产品尺寸误差控制在 ±0.01mm 内,生产效率较行业平均水平提升 20%,充分满足多行业客户对 “快交付、品质高” 的主要需求。上海泓辉注塑件模具售后有保障,提供维护建议,确保模具长期稳定运行,减少停工损耗.

模具材料的激光焊接性能对精密模具维修意义重大。当模具出现细微裂纹且位置特殊时,激光焊接因热影响区小成为理想修补方式,此时材料需具备良好的激光吸收性和焊接结合力。若材料对激光反射率过高,会导致能量利用率低,焊接不牢固;若焊接后易产生气孔,会降低修补部位的强度。适合激光焊接的模具材料通常含碳量较低,如某些低碳合金工具钢,其焊接后硬度与基材差异可控制在 5HRC 以内。焊接前需确认材料的激光焊接参数,如激光功率、扫描速度等,避免因参数不当导致材料脆化。精密模具开发采用硬质合金刀具,延长模具加工寿命.静安区模具研发

汽车连接器模具需保证多型腔尺寸一致性,误差≤0.02mm.绍兴注射器模具应用

材料的弹性恢复性能对于模具的某些部件较为重要。如模具的弹性定位销等部件,在受到外力作用后需要能够恢复原状,若材料的弹性恢复性能差,会导致部件失去定位功能。选择弹性恢复性能好的材料制作此类部件,可保障其正常工作。注塑件模具加工中,材料的内应力需进行有效消除。材料在制造过程中可能会产生内应力,若内应力未消除,在后续加工或使用过程中易出现变形、开裂等问题。通过退火等热处理工艺消除材料内应力,可提高模具的加工精度和使用稳定性。绍兴注射器模具应用

上海泓辉塑料制品有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在上海市等地区的照明工业中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同上海泓辉塑料制品供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!

- 芜湖感应器模具多少钱 2026-03-08

- 无锡电子模具厂家 2026-03-08

- 嘉兴注射器模具代加工 2026-03-08

- 温州泳镜模具 2026-03-08

- 嘉定区冲牙器模具 2026-03-08

- 芜湖泳镜模具研发 2026-03-08

- 蚌埠笔记本模具厂 2026-03-08

- 普陀区医疗模具销售厂家 2026-03-07

- 宁波化妆品模具代加工 2026-03-07

- 医疗模具厂家电话 2026-03-07

- 杨浦区化妆品模具厂家 2026-03-07

- 无锡泳镜模具 2026-03-07