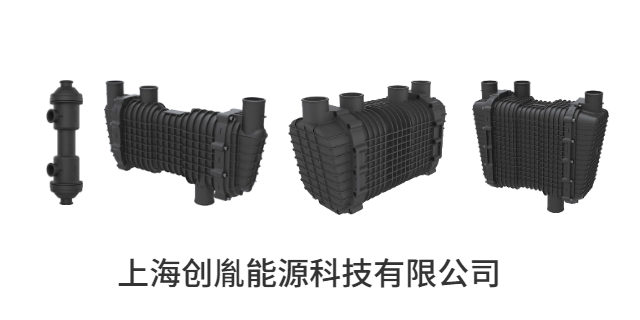

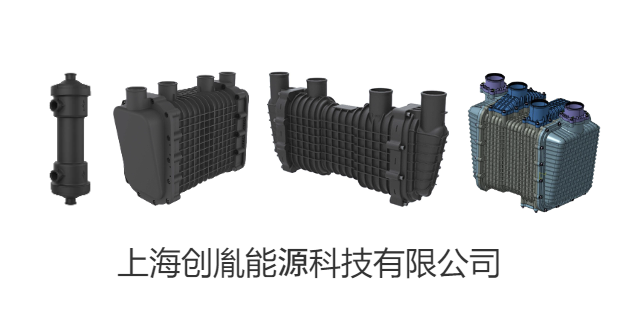

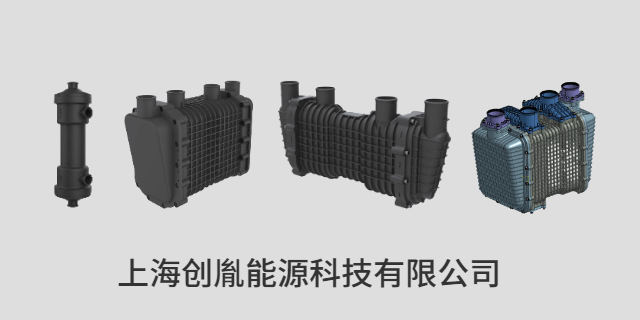

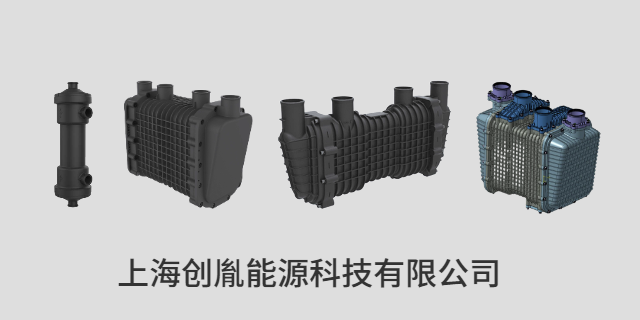

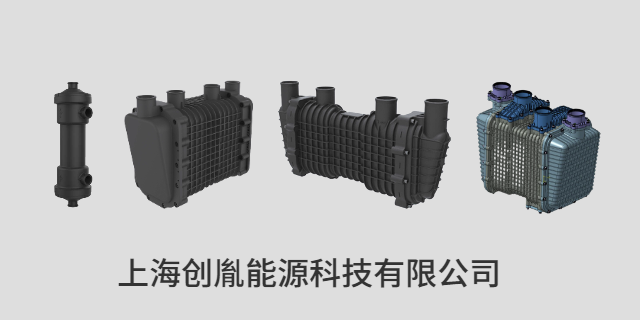

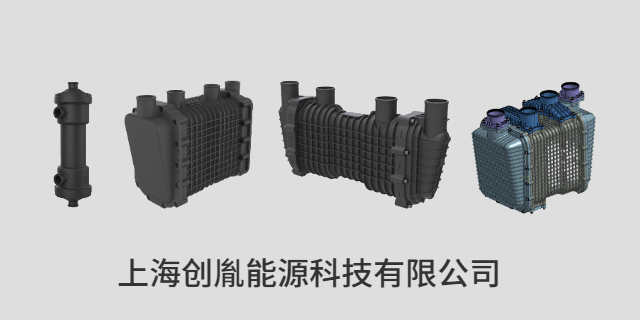

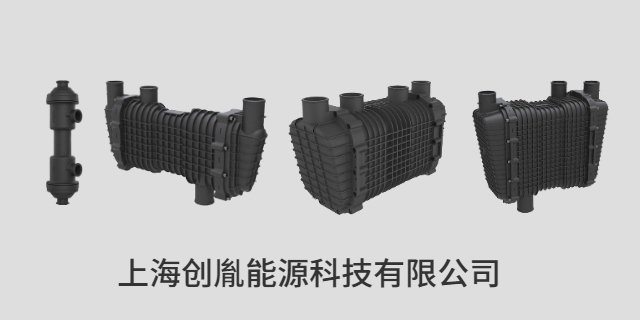

- 品牌

- 创胤能源,TRUWIN

- 型号

- H20N H50N等

- 加湿方式

- 膜加湿

- 控制方式

- 普通型

- 功率

- 0.7~300

氢燃料电池膜加湿器的系统集成与失效预防机制。氢燃料电池膜加湿器需与空压机、背压阀等组件实现气路协同控制,并且构建多传感器联动的控制模型。废气循环比例应控制在合理区间,废气循环比例过高会导致杂质累积。建议为氢燃料电池膜加湿器配置多级水气分离装置,再进一步结合物理分离与吸附净化技术。氢燃料电池膜加湿器还需重点监测加湿器积水容量,达到预警阈值时启动强制排水程序。定期进行材料表面特性检测,发现性能劣化需及时再生处理。通过超薄折叠膜管和轻量化封装实现空间紧凑化,同时保障高频次启停的湿度响应速度。成都氢能系统加湿器尺寸

膜增湿器作为电堆水热管理的中枢单元,通过跨膜传质与热量交换实现全系统能效优化。在电堆高负荷运行时,膜增湿器通过中空纤维膜的逆流换热设计,将阴极废气的高温高湿能量传递至进气的低温干燥气流,既缓解了电堆散热压力,又避免了质子交换膜因过热导致的磺酸基团热降解。在低温冷启动场景下,膜材料的亲水特性可优先吸附液态水形成初始水合层,加速质子传导网络构建,缩短电堆活化时间。此外,膜增湿器的自调节能力可动态匹配电堆功率波动——当负载骤增时,膜管孔隙的毛细作用增强水分渗透速率;负载降低时则通过表面张力抑制过度加湿,形成智能化的湿度缓冲机制。上海氢能加湿器法兰需采用抗盐雾腐蚀外壳材料(如聚砜基复合材料)并集成废气预处理模块以应对海洋高湿高盐环境。

膜增湿器通过调控反应气体的湿度,直接影响质子交换膜的微观水合状态,从而保障电堆的质子传导效率。当干燥空气流经中空纤维膜时,膜材料通过亲水基团选择性吸附电堆废气中的水分子,形成定向渗透通道,使气体达到较好饱和湿度后进入电堆。这一过程避免了质子交换膜因缺水导致的磺酸基团脱水收缩,维持了离子簇网络的连通性,确保氢离子在膜内的迁移阻力减小。同时,膜增湿器的湿热回收特性可将电堆排出废气中的潜热重新导入进气侧,减少外部加热能耗,防止膜材料因温度骤变引发的热应力损伤。通过这种动态平衡,增湿器既抑制了膜电极的局部干涸,又规避了过量液态水堵塞气体扩散层的风险。

在燃料电池系统中,燃料电池膜加湿器的集成设计对整体性能有着重要影响。燃料电池膜加湿器通常与其他组件,如气体流量调节器、冷却系统和电堆紧密配合,形成一个高效的水管理系统。在设计时,需要考虑加湿器与燃料电池电堆之间的气流路径,以减少气流阻力和能量损失。此外,要确保加湿器能够在不同负荷和环境条件下,自动调节进气湿度,从而实现较好的工作状态。通过优化膜加湿器的集成设计,可以提升燃料电池系统的整体效率和可靠性。膜增湿器在备用电源系统中的作用?

氢燃料电池膜加湿器的湿热交换参数的动态调控。氢燃料电池膜加湿器在运行中需实时监测湿/干侧路点温差,保持适当差值以平衡加湿效率与能耗。空气流量需与电堆功率动态匹配,高功率系统需确保流量充足且压降可控。膜加湿器湿侧废气温度宜维持在适宜区间以优化水分回收,当温度梯度超出合理范围时需启动辅助温控模块。水传递速率需根据质子交换膜状态调节,推荐采用智能算法闭环控制,防止阴极水淹现象。低温环境下需采取防冻措施维持膜管温度。膜增湿器与空压机的协同控制难点是什么?成都氢能系统加湿器尺寸

通过磺化处理引入磺酸基团,或表面接枝聚乙烯吡咯烷酮等亲水聚合物。成都氢能系统加湿器尺寸

膜增湿器通过动态湿度管理实现电堆内部水循环的闭环控制,其重要价值在于构建质子交换膜与反应气体之间的自适应平衡机制。中空纤维膜的微孔结构不仅提供物理传质界面,更通过与电堆排气系统的热耦合设计,将废气中的水分和余热高效回收至进气侧。这种能量再利用机制降低了外部加湿的能耗需求,同时避免电堆因水蒸气过度饱和导致的电极“水淹”现象。在智能控制层面,增湿器集成湿度传感器与流量调节阀,可根据电堆负载变化实时调整气体流速与膜表面接触时间,例如在低功率运行时主动降低气流速度以延长水分渗透时间,确保膜材料在低湿度条件下的充分水合。此外,膜材料的梯度孔隙设计(如表层致密、内层疏松)可同步抑制气体交叉渗透与提升水分扩散效率,这种结构-功能一体化设计进一步增强了电堆在变载工况下的鲁棒性。通过多维度协同优化,膜增湿器成为维持电堆高效、长寿命运行的关键枢纽。成都氢能系统加湿器尺寸

- 广州阴极出口增湿器生产 2025-11-21

- 广州大流量增湿器厂商 2025-11-21

- 江苏燃料电池膜增湿器内漏 2025-11-21

- 浙江开模加湿器品牌 2025-11-21

- 成都低增湿高流量增湿器法兰 2025-11-20

- 江苏氢能加湿器内漏 2025-11-20

- 成都氢燃料电池增湿器厂商 2025-11-20

- 成都定制开发增湿器价格 2025-11-20